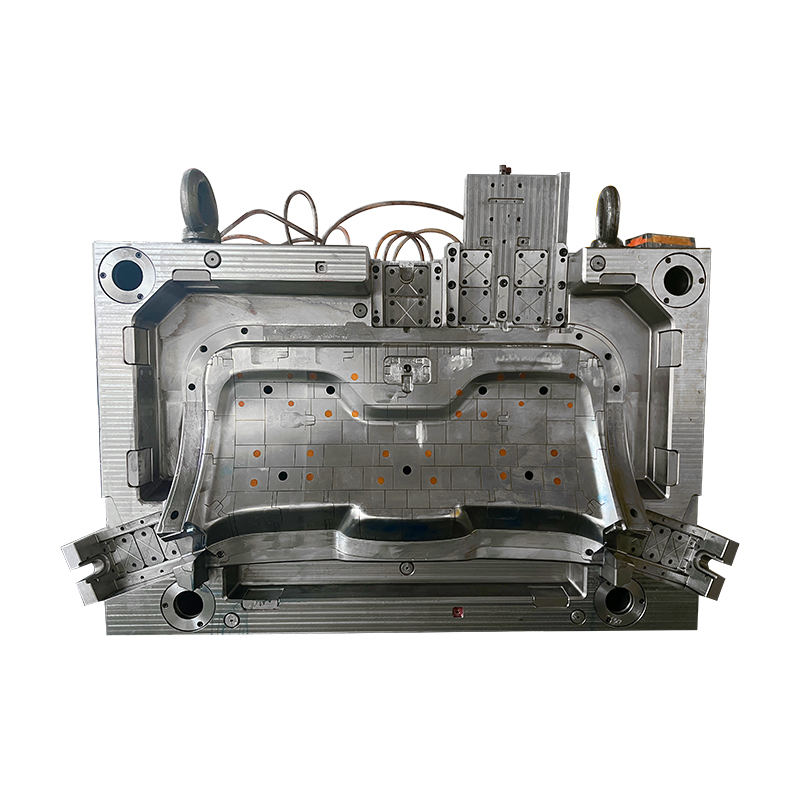

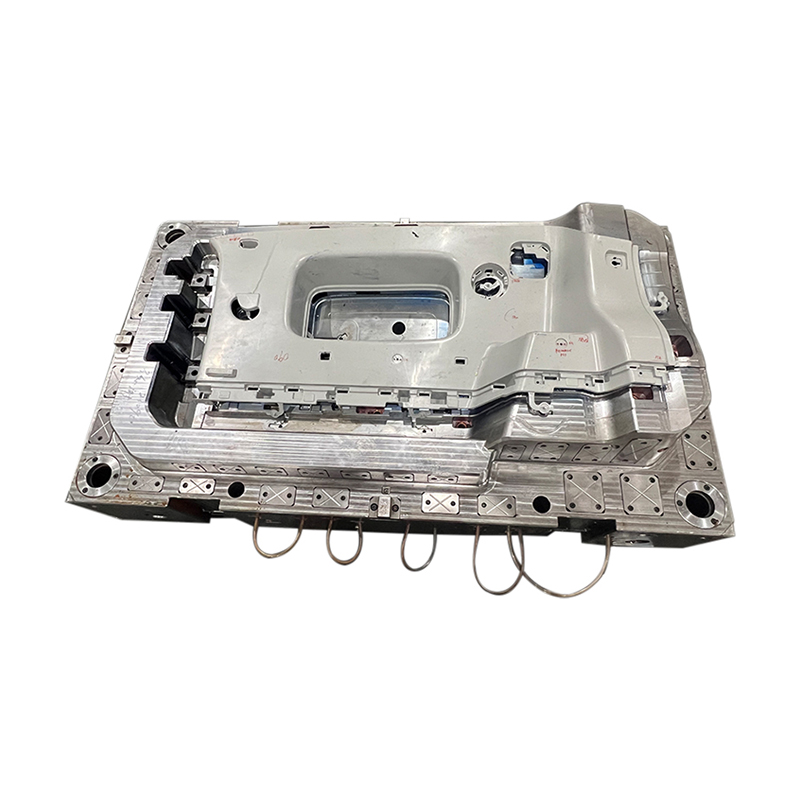

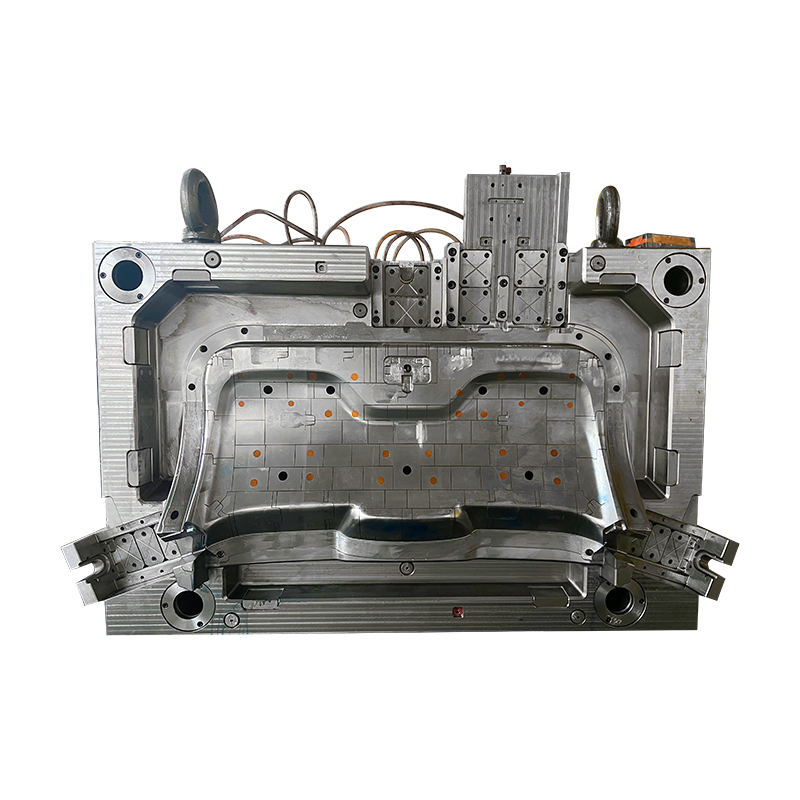

Molde de parachoques trasero para automóviles

| Aplicación del producto | automotor |

| Tipo de molde | Molde de compresión |

| Molde de acero | P20 / S50C / S45 |

| Cavidad del molde | Cavidad única / Múltiples cavidades / Múltiples cavidades con insertos intercambiables |

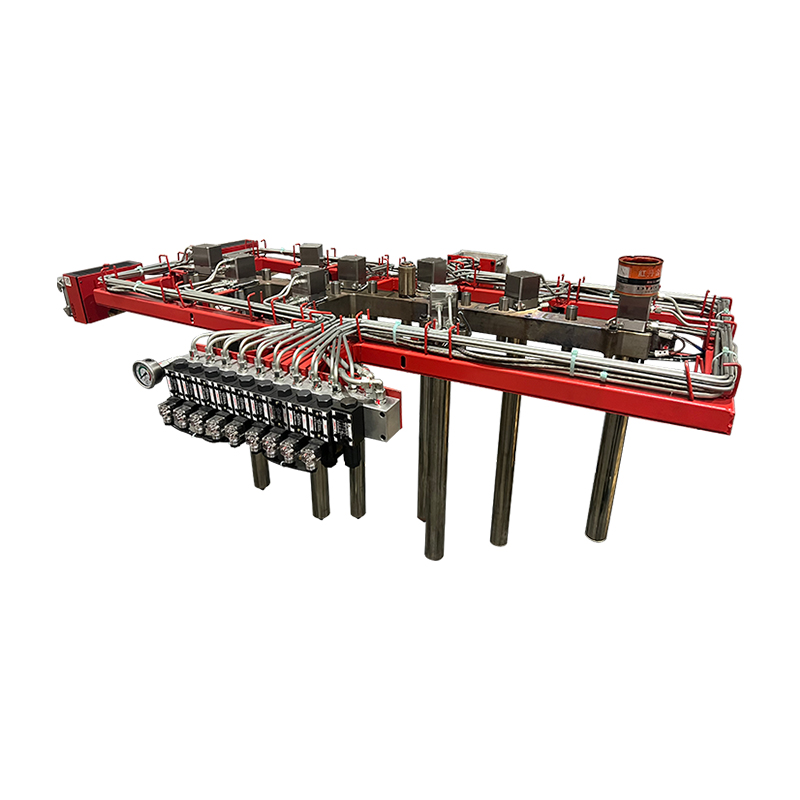

| Sistema de calefacción | Calefacción de aceite / Calefacción de varillas eléctricas |

| Sistema de eyección | Expulsión hidráulica con asistencia de aire / pasadores hidráulicos |

| Ciclo del molde | Depende del acero del molde, el P20 podría soportar alrededor de 300 mil vidas útiles |

| Plazo de entrega | 50 días |

Liberal Mould se especializa en moldes compuestos y moldes de inyección, somos capaces de brindar una solución única para nuestros clientes, desde el desarrollo, diseño y fabricación de moldes hasta productos terminados de acuerdo con los requisitos de nuestros clientes.

El molde para parachoques trasero automotriz emplea un proceso de moldeo por compresión. El moldeo por compresión es una técnica en la que el molde se calienta y luego se comprime con una cantidad específica de material para darle forma. Este método es particularmente adecuado para producir piezas grandes y complejas como parachoques traseros debido a su capacidad para crear piezas con alta integridad estructural y precisión dimensional. El moldeo por compresión garantiza que el material se distribuya uniformemente por todo el molde, reduciendo los defectos y garantizando una calidad uniforme.

Características y ventajas clave

1. Configuraciones de moldes versátiles

Molde de cavidad única: la configuración de cavidad única es ideal para tiradas de producción donde solo se requiere un diseño de parachoques trasero. Permite una alta precisión y es particularmente útil para la creación de prototipos o la producción de bajo volumen. El molde de cavidad única garantiza que cada parachoques producido tenga una calidad y precisión dimensional consistentes.

Molde de múltiples cavidades: la configuración de múltiples cavidades permite la producción de varios parachoques simultáneamente. Esta configuración está diseñada para producción de volumen medio a alto, optimizando la eficiencia y reduciendo los tiempos de ciclo. Al utilizar múltiples cavidades, los fabricantes pueden aumentar la producción sin comprometer la calidad, lo que la convierte en una opción rentable para series de producción más grandes.

Múltiples cavidades con insertos intercambiables: esta configuración ofrece flexibilidad al permitir producir diferentes diseños con el mismo molde. Los insertos intercambiables permiten a los fabricantes cambiar rápidamente entre diferentes diseños de parachoques, lo que resulta especialmente útil para las empresas automotrices que necesitan adaptarse a las cambiantes demandas del mercado o producir una variedad de estilos de parachoques. Esta configuración maximiza la versatilidad y eficiencia del molde, proporcionando un alto retorno de la inversión.

2. Procesamiento de materiales de alta calidad

Durabilidad y resistencia: el molde está diseñado para soportar compresión a alta presión, lo que lo hace adecuado para materiales que requieren una fuerza significativa para darle forma. Esto garantiza que el producto de parachoques final sea robusto y duradero, capaz de soportar las tensiones y los impactos experimentados en aplicaciones automotrices del mundo real.

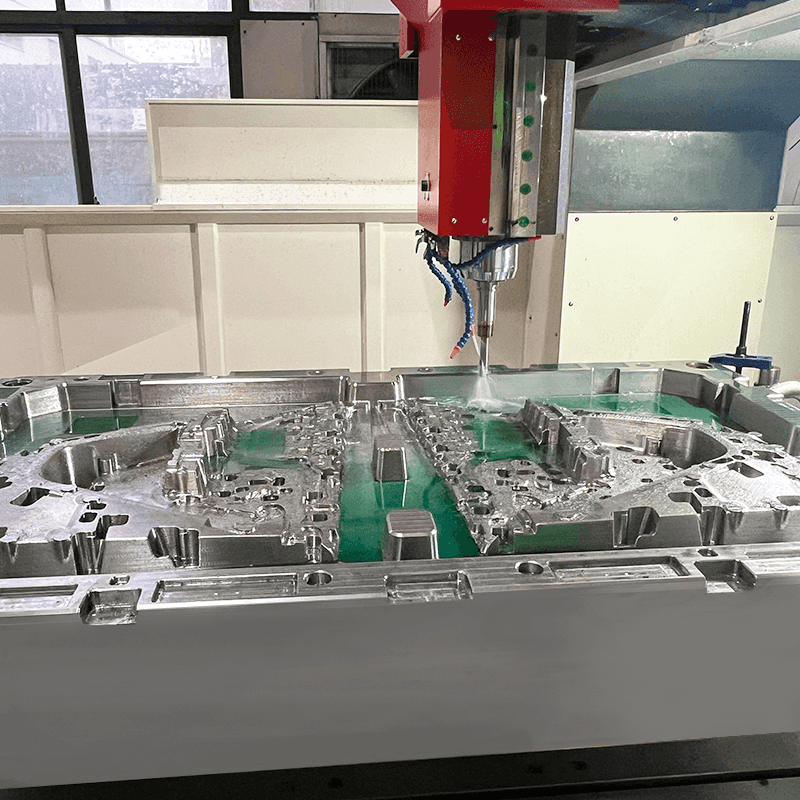

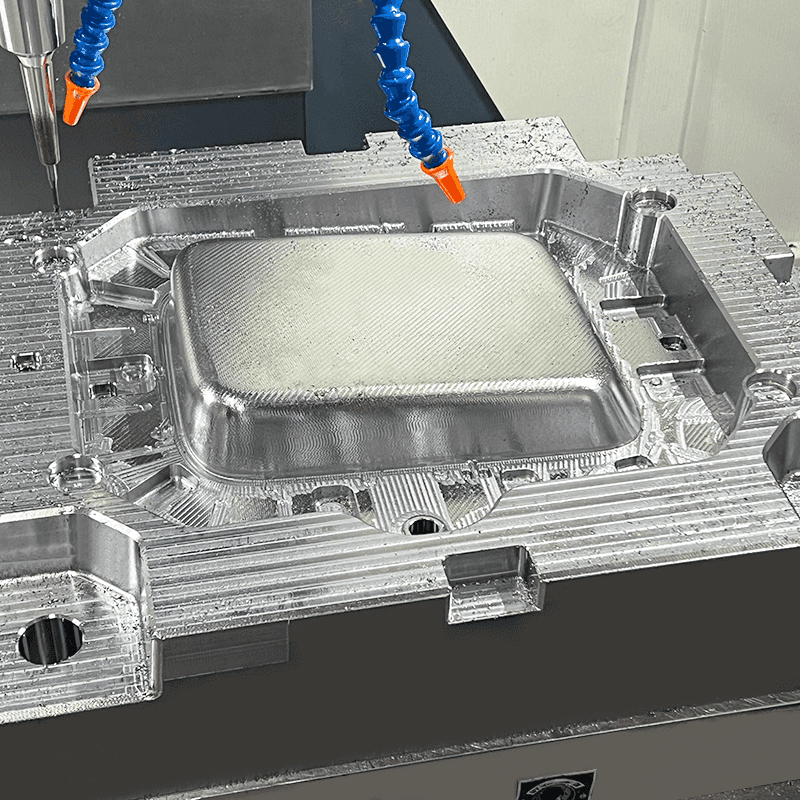

Ingeniería de precisión: el molde para parachoques trasero automotriz está diseñado con meticulosa atención al detalle, lo que garantiza que cada pieza producida cumpla con estrictos estándares de calidad. La precisión del molde reduce la probabilidad de defectos y variaciones, lo que da como resultado un producto consistente que encaja bien en el conjunto trasero del vehículo.

Distribución eficiente del calor: el diseño del molde incluye características que promueven una distribución uniforme del calor durante el proceso de compresión. Esto garantiza que el material se cure de manera uniforme, con mejores acabados superficiales y reduciendo la probabilidad de defectos como deformaciones o llenado incompleto.

3. Rentabilidad y eficiencia

Tiempos de ciclo reducidos: el diseño del molde y el proceso de moldeo por compresión contribuyen a tiempos de ciclo más cortos en comparación con otras técnicas de moldeo. Esta mayor eficiencia se traduce en mayores tasas de producción y menores costos unitarios, lo que la convierte en una solución rentable para los fabricantes.

Menores costos de mantenimiento: la construcción robusta y los materiales de alta calidad utilizados en la fabricación del molde reducen la necesidad de mantenimiento y reparaciones frecuentes. Esto reduce el tiempo de inactividad y garantiza una vida útil más larga del molde, mejorando aún más su rentabilidad.

Aplicaciones

El molde para parachoques trasero automotriz se utiliza ampliamente en la industria automotriz para producir parachoques traseros que cumplen con los requisitos de seguridad, estéticos y funcionales. Es adecuado para:

Producción en masa: Ideal para la fabricación a gran escala de parachoques traseros para varios modelos de vehículos, garantizando consistencia y alto rendimiento.

Desarrollo de prototipos: útil para desarrollar y probar nuevos diseños de parachoques antes de pasar a la producción a gran escala.

Personalización: Permite la producción de parachoques personalizados con diferentes diseños y características, atendiendo a necesidades específicas del mercado o preferencias de los clientes.