Molde BMC se utiliza ampliamente en la fabricación de compuestos, donde se requiere precisión de las piezas, consistencia estructural y geometría detallada. El compuesto de moldeo a granel se suministra como una mezcla lista para usar de resina, fibras cortas y rellenos. Esta forma del material le permite fluir suavemente bajo presión, lo que lo hace adecuado tanto para procesos de compresión como de inyección.

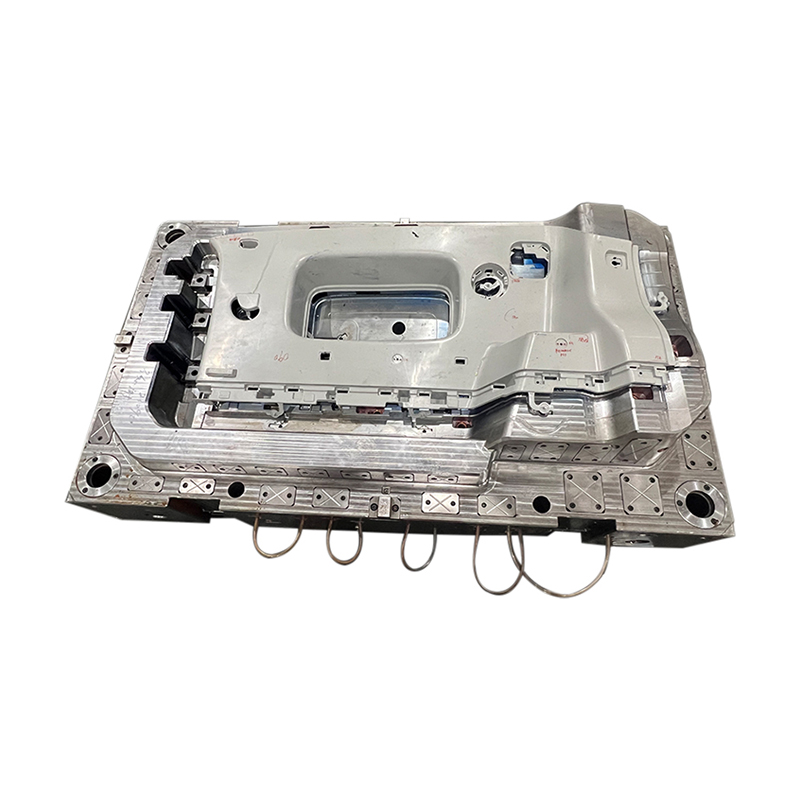

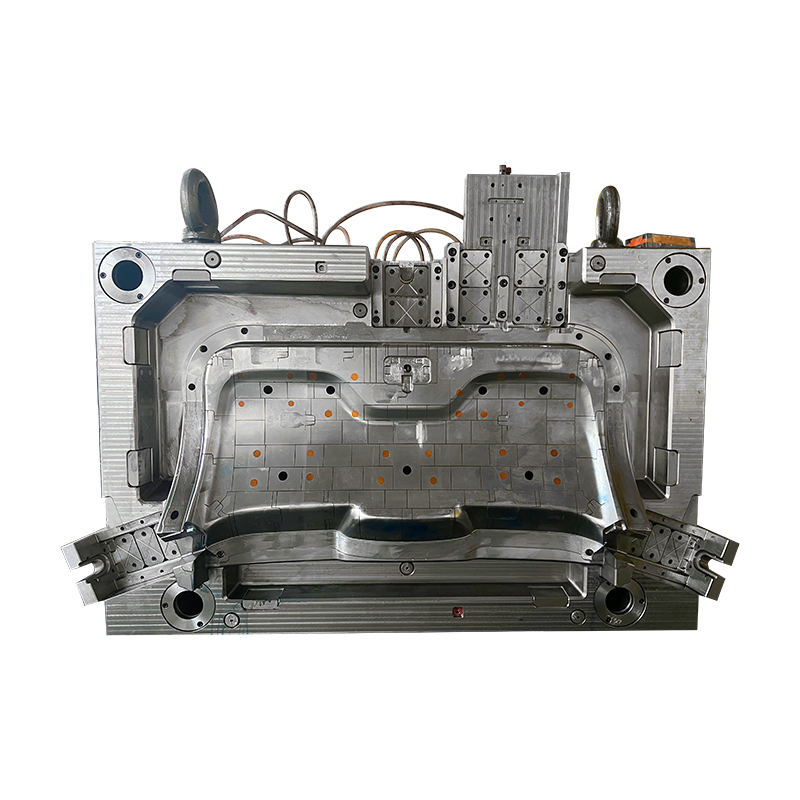

Desde el punto de vista del proceso, BMC Mould admite un llenado de cavidades estable incluso cuando las piezas incluyen paredes delgadas, nervaduras o funciones de montaje integradas. Esta característica lo hace común en carcasas eléctricas, componentes de electrodomésticos y piezas debajo del capó de automóviles. El ciclo de moldeo se basa en calor y presión controlados en lugar de capas de material, lo que simplifica el manejo durante la producción.

En las operaciones de fabricación diarias, este tipo de molde ayuda a equilibrar la productividad y el control dimensional. La capacidad de formar múltiples funciones en un solo ciclo reduce la necesidad de pasos de ensamblaje posteriores en el proceso.

Cómo BMC Mold Design maneja el flujo y el detalle del material

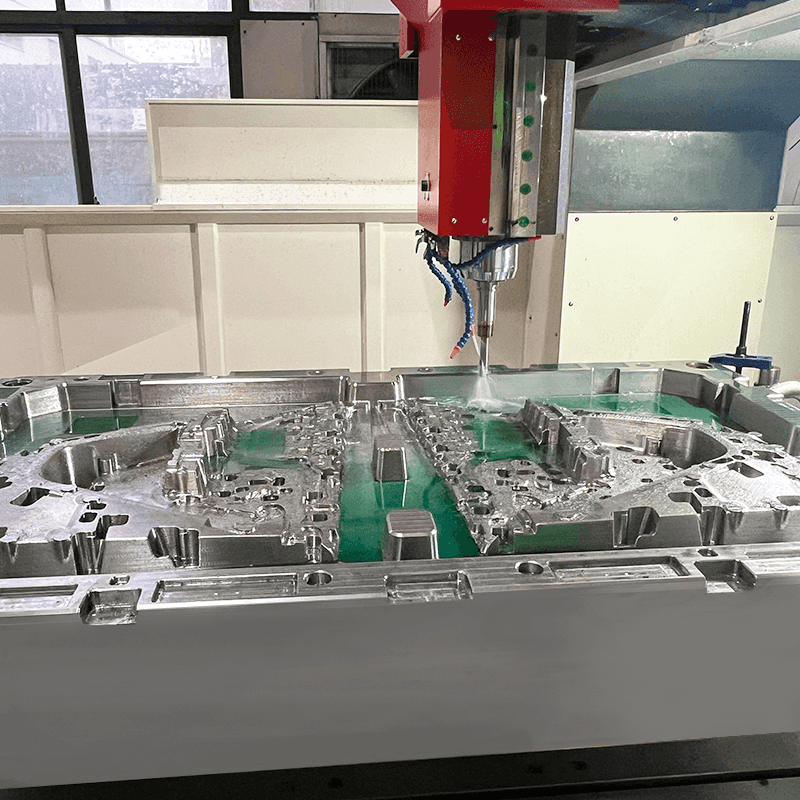

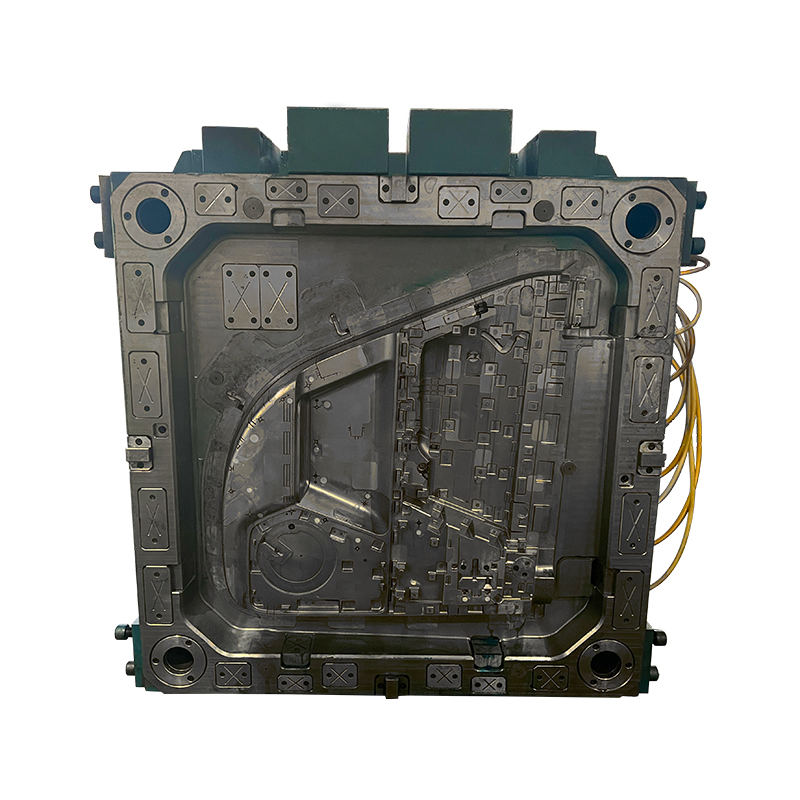

El comportamiento del flujo de materiales es fundamental para el diseño de BMC Mold. Dado que el material BMC se coloca o inyecta en la cavidad como un compuesto a granel, el molde debe guiarlo uniformemente a través de todas las secciones. Características como las vías de ventilación, la ubicación de la compuerta y el equilibrio de la cavidad se planifican cuidadosamente para evitar un llenado desigual.

Los materiales para herramientas, como el acero endurecido, a menudo se seleccionan para soportar ciclos térmicos y cargas de presión repetidos. Los sistemas de calefacción integrados en el molde ayudan a mantener un ambiente de curado estable, lo que permite que la resina se solidifique de manera consistente en toda la pieza.

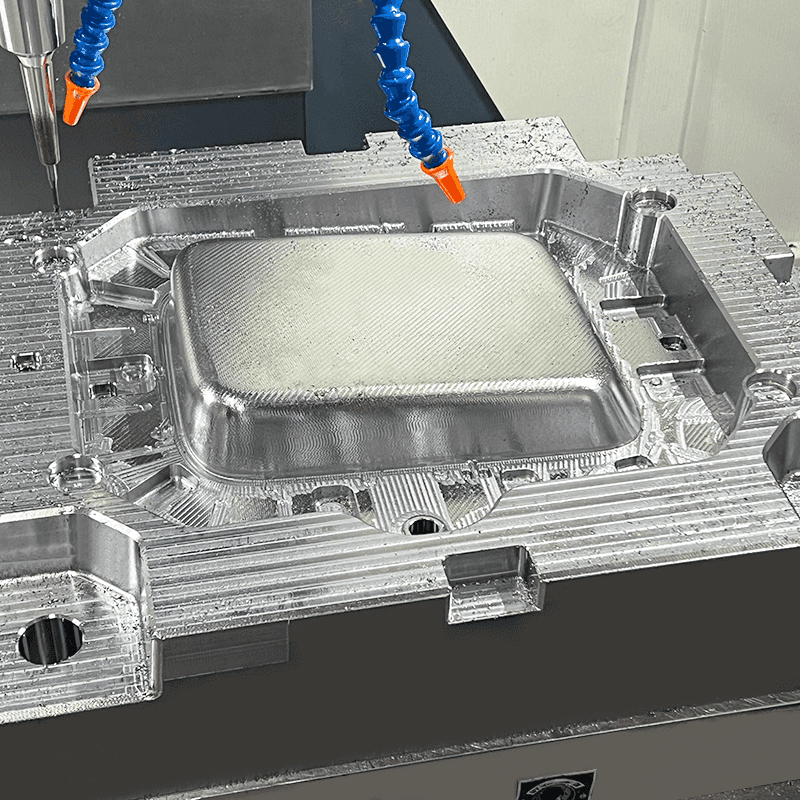

En comparación con los moldes compuestos basados en láminas, los diseños de BMC Mold a menudo se centran más en las rutas de flujo internas que en la disposición de la superficie. Esto los hace adecuados para piezas donde la estructura interna y la precisión dimensional son más importantes que las grandes superficies.

Molde BMC Compared with SMC Mould in Process Choice

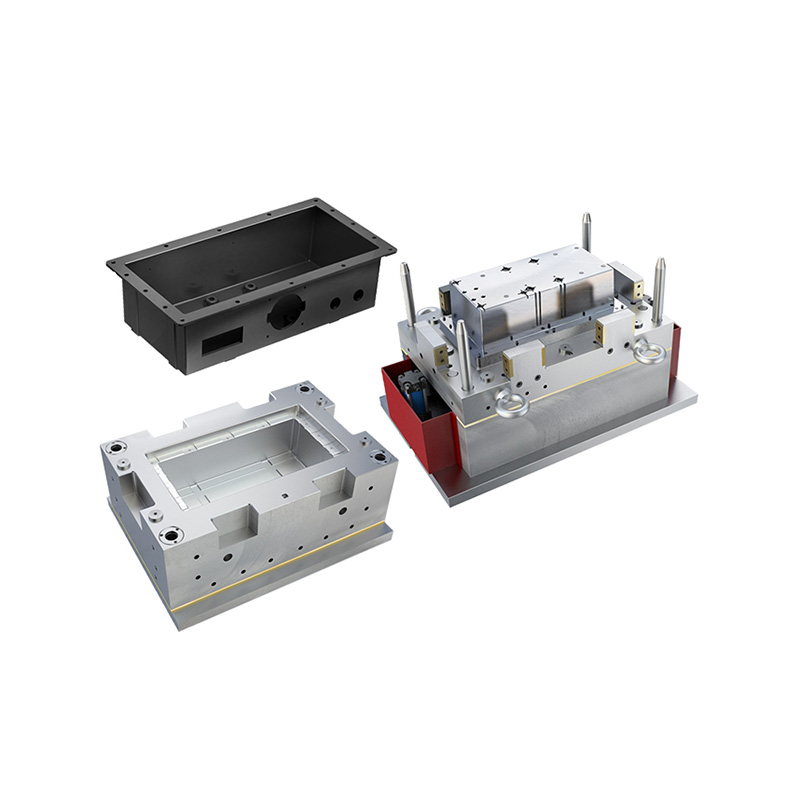

Comprender la diferencia entre las herramientas BMC y SMC ayuda a aclarar por qué ciertos proyectos favorecen a BMC Mould. SMC utiliza láminas preimpregnadas que se colocan en un molde y se comprimen. BMC, por el contrario, se suministra a granel y puede moldearse mediante compresión o inyección.

Esta diferencia afecta la construcción del molde. BMC Mold a menudo incluye características que admiten el flujo controlado durante la inyección, como canales y compuertas. Los moldes SMC tienden a centrarse en la colocación de láminas y la replicación de superficies. Como resultado, las herramientas BMC se asocian comúnmente con piezas de tamaño más pequeño o mediano que contienen características detalladas.

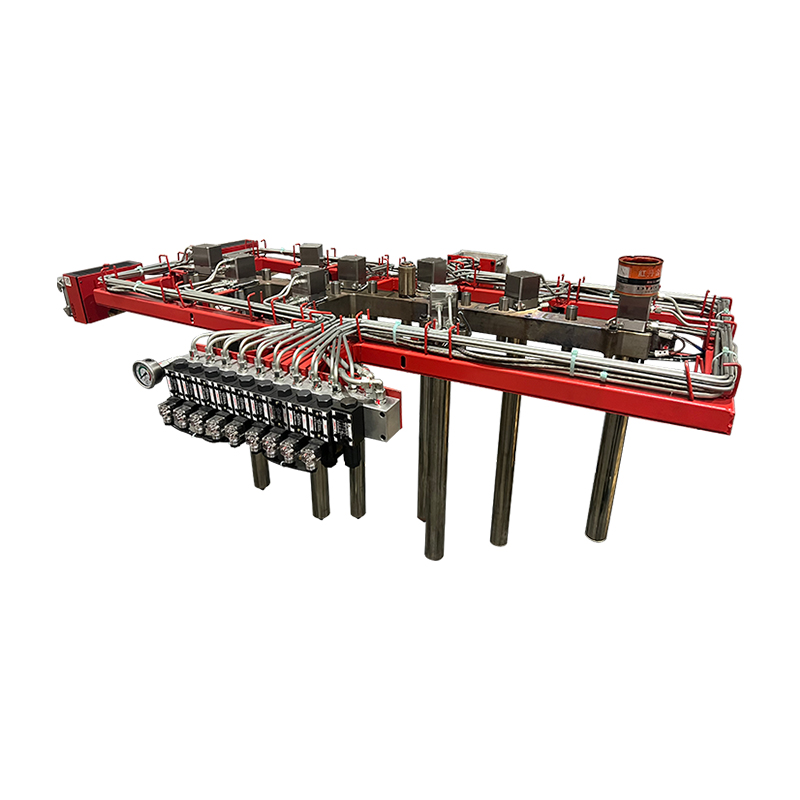

En la planificación de la producción, esta distinción influye en el ritmo del ciclo y la selección del equipo. Los procesos BMC pueden admitir alimentación automatizada y patrones de ciclos más cortos, que se adaptan a aplicaciones que requieren una producción constante de componentes complejos.

como Molde BMC Manufacturers Apoyar la producción a largo plazo

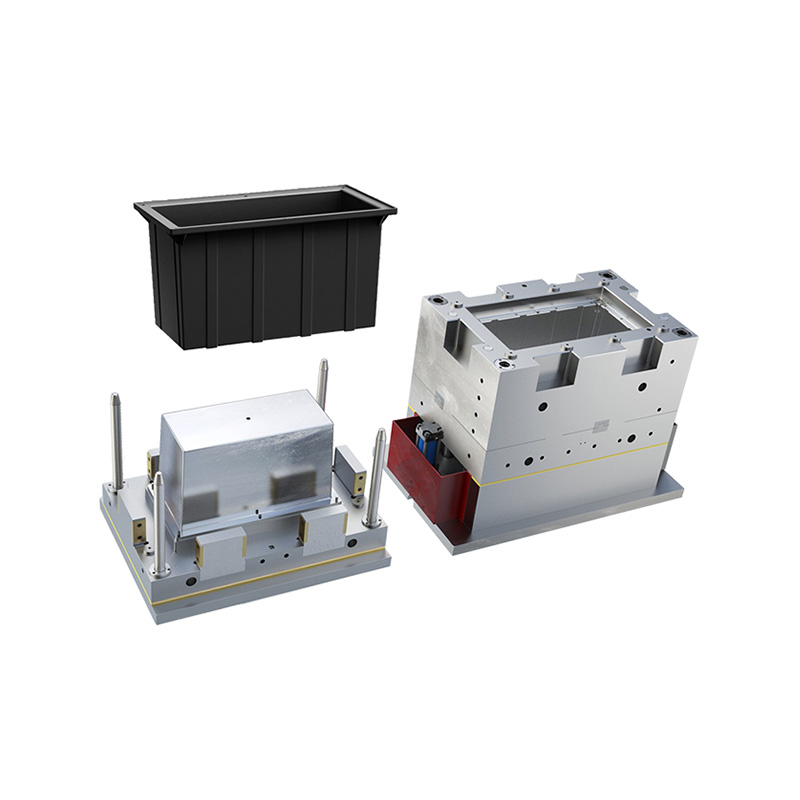

Los fabricantes de moldes BMC contribuyen no solo produciendo la herramienta sino también apoyando el ajuste del proceso durante las primeras etapas de producción. Las pruebas se utilizan para ajustar parámetros como el equilibrio de temperatura, el tiempo de presión y el volumen de carga de material. Estos ajustes ayudan a alinear el comportamiento real del material con la intención del diseño.

Los fabricantes suelen documentar estos parámetros como referencia en lotes posteriores. Esta práctica respalda una producción constante cuando cambian los programas de producción o cuando se transfieren moldes entre máquinas. Con el tiempo, los datos de proceso acumulados se convierten en parte del conocimiento operativo en lugar del aprendizaje por prueba y error.

La colaboración en el diseño es otro aspecto del soporte. Los fabricantes de moldes de BMC con equipos de ingeniería internos pueden alinear los modelos CAD con la estructura del molde y los límites de procesamiento. Esta coordinación reduce la fricción entre las actualizaciones de diseño y los ajustes de herramientas.

Valor práctico del molde BMC en aplicaciones industriales

En entornos industriales, BMC Mould es valorado por su capacidad para combinar rendimiento estructural con geometría detallada. Los gabinetes eléctricos se benefician de dimensiones estables y características integradas, mientras que los componentes automotrices dependen de un ajuste consistente en todos los ensamblajes.

Los fabricantes de moldes BMC se centran en mantener la estabilidad de las herramientas durante ciclos repetidos. El mantenimiento y el tratamiento de superficies adecuados ayudan a preservar los detalles de la cavidad y la consistencia de las piezas en todas las series de producción. Este enfoque respalda la planificación predecible en lugar de acciones correctivas frecuentes.