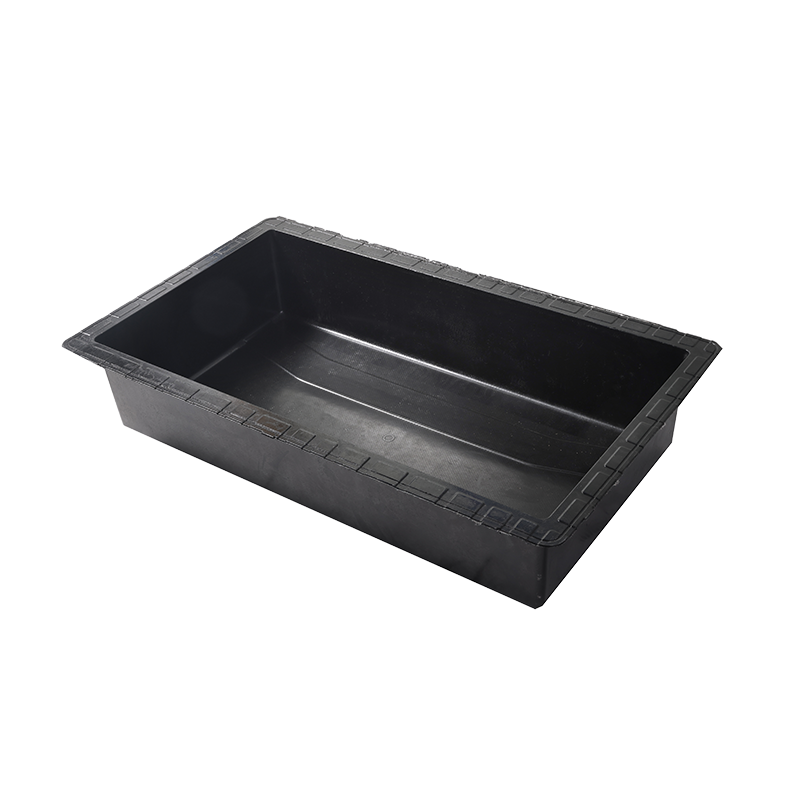

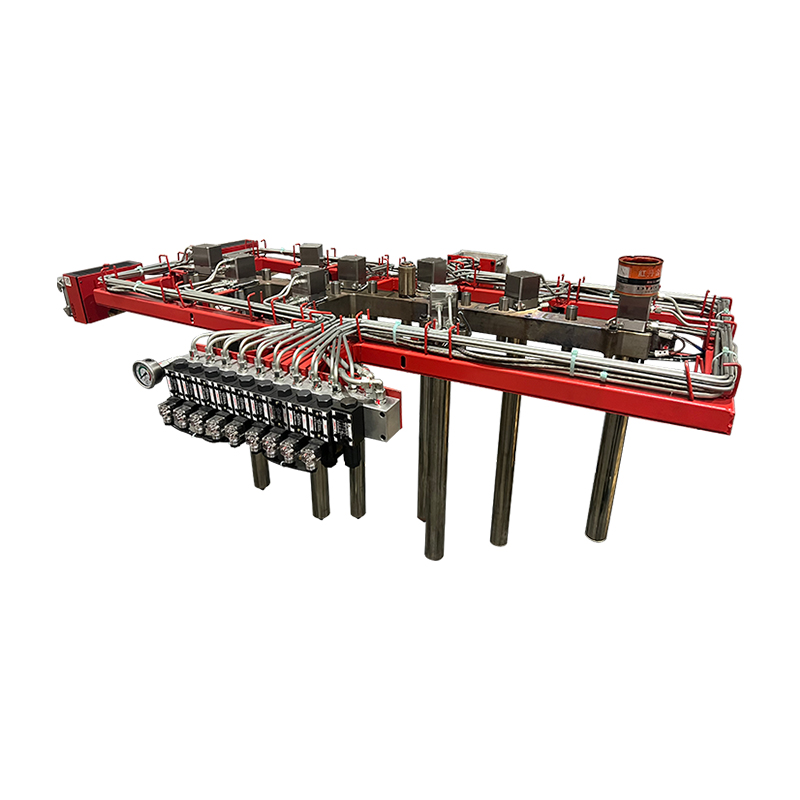

Molde para contenedor de inyección PCM

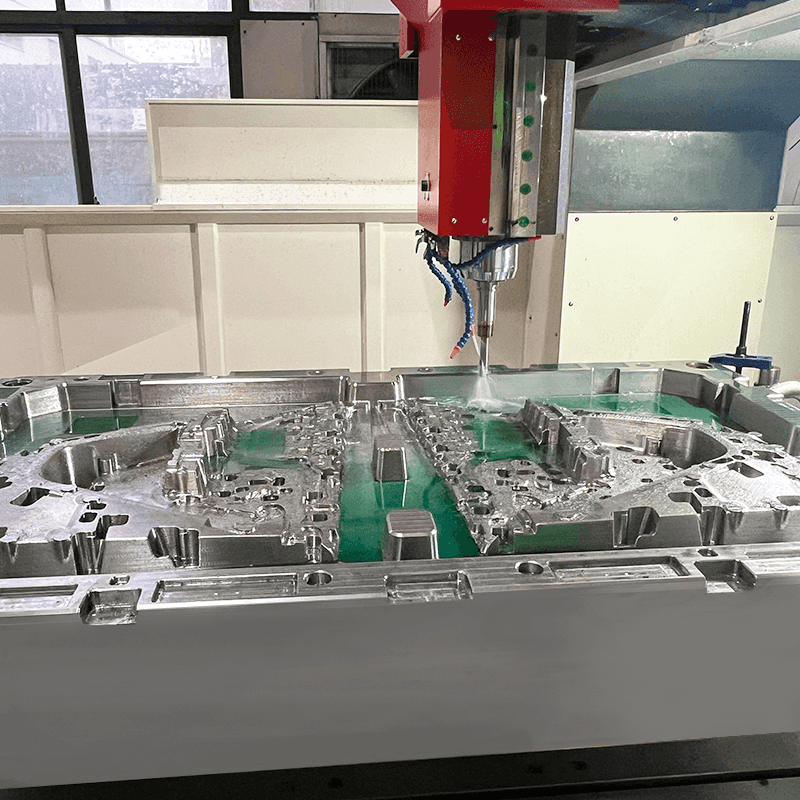

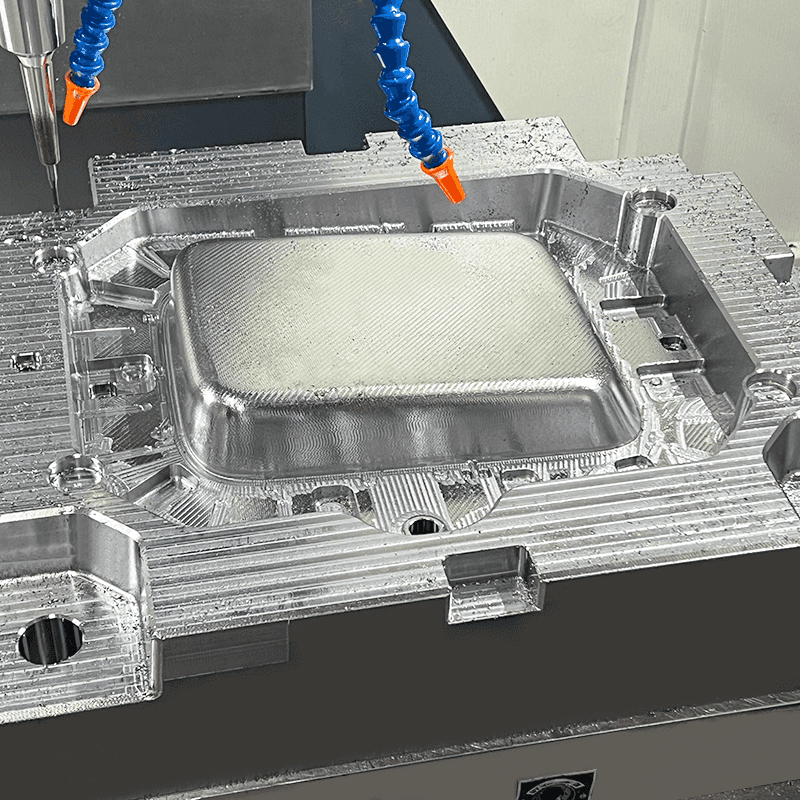

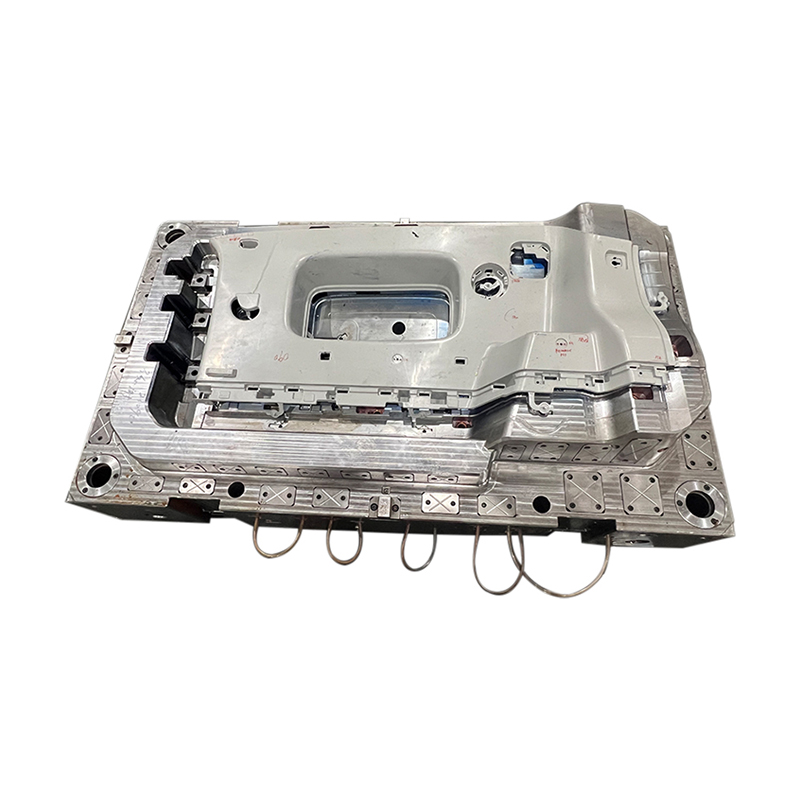

| Tipo de molde | Molde de inyección |

| Molde de acero | P20 / S50C / S45C |

| Cavidad del molde | Cavidad única / Múltiples cavidades / Múltiples cavidades con insertos intercambiables |

| Sistema de calefacción | Calefacción de aceite / Calefacción de varillas eléctricas |

| Sistema Runner | El corredor frío o caliente depende del producto |

| Ciclo del molde | Depende del acero del molde, el P20 podría soportar alrededor de 300 mil vidas útiles |

| Plazo de entrega | 50 días |

Liberal Mould se especializa en moldes compuestos y moldes de inyección, somos capaces de brindar una solución única para nuestros clientes, desde el desarrollo, diseño y fabricación de moldes hasta productos terminados de acuerdo con los requisitos de nuestros clientes.

Los contenedores de inyección PCM están diseñados específicamente para almacenar, transportar e inyectar materiales preimpregnados en moldes. Estos contenedores son cruciales para garantizar que el material preimpregnado se mantenga en condiciones óptimas antes y durante el proceso de moldeo.

Características de diseño:

Control de temperatura: Muchos contenedores PCM tienen elementos calefactores o sistemas de enfriamiento incorporados para mantener el preimpregnado a la temperatura requerida, evitando que se cure antes de su uso.

Gestión de la presión: Estos contenedores suelen incluir mecanismos para controlar la presión, garantizando que el preimpregnado se inyecte en el molde de manera uniforme y eficaz.

Compatibilidad de materiales: Los contenedores están diseñados con materiales que resisten reacciones químicas con la resina preimpregnada, asegurando que no se produzca contaminación.

Ventajas

Los contenedores de inyección de moldeo por compresión (PCM) preimpregnados ofrecen varios beneficios en el proceso de fabricación de compuestos. Estas son algunas de las principales ventajas:

1. Precisión y consistencia mejoradas

Control preciso: los contenedores de inyección PCM permiten un control preciso de la temperatura y la presión durante el proceso de inyección. Esta precisión garantiza que el material preimpregnado se inyecte de manera uniforme, con una calidad y dimensiones consistentes del producto final.

2. Manejo mejorado de materiales

Mantenimiento de temperatura: Los contenedores están diseñados para mantener el material preimpregnado a temperaturas óptimas, evitando el curado prematuro y asegurando que el material permanezca en un estado viable hasta que sea necesario.

Reducción de la contaminación: al mantener el preimpregnado sellado y protegido dentro del recipiente, se minimiza el riesgo de contaminación por factores externos (como polvo o humedad).

3. Mayor eficiencia

Ciclos de producción más rápidos: un control eficiente de la temperatura y la presión agiliza el proceso de moldeo por compresión, lo que puede conducir a ciclos de producción más rápidos y un mayor rendimiento.

Desperdicio minimizado: la inyección y manipulación precisas reducen la cantidad de desperdicio de material, ya que el proceso se puede optimizar para utilizar la cantidad justa de preimpregnado para cada ciclo de moldeo.

4. Mejora de la calidad de los productos finales

Propiedades uniformes: El entorno controlado dentro del contenedor PCM garantiza que el preimpregnado se aplique de manera uniforme, lo que da como resultado piezas compuestas con propiedades mecánicas e integridad estructural uniformes.

Defectos reducidos: al prevenir el curado prematuro y controlar las condiciones de aplicación, se minimiza el riesgo de defectos como huecos, curado desigual o delaminación.

5. Versatilidad

Adaptabilidad a diferentes materiales: Los contenedores de inyección PCM se pueden diseñar para manipular varios tipos de materiales preimpregnados, lo que los hace versátiles para diferentes aplicaciones e industrias.

Diseños personalizables: muchos contenedores PCM se pueden adaptar a requisitos específicos, como diferentes tamaños o rangos de temperatura, para adaptarse a diferentes necesidades de moldeo.

6. Coste-eficacia

Costos laborales reducidos: los sistemas automatizados dentro de los contenedores pueden reducir la necesidad de manipulación manual, reduciendo los costos laborales y reduciendo los errores humanos.

Durabilidad a largo plazo: los contenedores PCM de alta calidad están diseñados para durar, lo que proporciona una solución duradera que puede soportar el uso repetido y reducir la necesidad de reemplazos frecuentes.

7. Seguridad y Cumplimiento

Entorno controlado: al mantener condiciones precisas, los contenedores PCM ayudan a garantizar que se cumplan los estándares de seguridad y los requisitos de cumplimiento, particularmente en industrias como la aeroespacial y la automotriz, donde existen regulaciones estrictas.

Aplicaciones:

Aeroespacial: Se utiliza en la producción de componentes ligeros y de alta resistencia.

Automotriz: ayuda a crear piezas que deben ser resistentes y livianas.

Equipo deportivo: se utiliza para equipos de alto rendimiento que se benefician de la resistencia y flexibilidad de los compuestos.

En general, los contenedores de inyección PCM son un componente crucial para lograr una fabricación de compuestos rentable, eficiente y de alta calidad. Su capacidad para controlar con precisión el medio ambiente y gestionar eficazmente el material preimpregnado se traduce en rendimiento y fiabilidad en los productos finales.