A medida que la industria automotriz busca formas de optimizar la eficiencia, reducir costos y mejorar la durabilidad del producto, el moldeo de plástico por compresión ha ganado prominencia. Esta técnica de moldeo ofrece importantes beneficios para producir componentes automotrices esenciales, desde piezas de carrocería hasta elementos interiores. Esta guía explicará cómo se aplican las técnicas de moldeo por compresión en el sector de la automoción, destacando sus ventajas para los compradores B2B en términos de rendimiento y rentabilidad.

Ventajas de Moldeo de plástico por compresión en el sector de la automoción

El moldeo de plástico por compresión proporciona ventajas únicas que lo hacen ideal para producir piezas de automóviles. He aquí por qué este método se destaca en la industria:

1. Mayor eficiencia y durabilidad del material

Una de las principales ventajas del moldeo de plástico por compresión es su capacidad para manipular materiales avanzados, incluidos compuestos termoestables y termoplásticos. Estos materiales se pueden moldear en piezas livianas y muy duraderas que mantienen la integridad estructural bajo tensión —una característica esencial para los componentes automotrices.

Compuestos termoestables: A menudo utilizados en procesos de moldes de compresión, los materiales termoestables resisten temperaturas y son químicamente estables, lo que los hace adecuados para piezas que enfrentan entornos hostiles.

Termoplásticos: Ideales para componentes interiores, los termoplásticos son más ligeros y rentables, lo que contribuye a la reducción general del peso de los vehículos.

El uso de estos materiales en procesos de moldes de compresión permite a los fabricantes de automóviles crear piezas que sean duraderas y livianas, lo cual es crucial para mejorar la eficiencia del combustible y reducir las emisiones.

2. Ahorro de costes y eficiencia de la producción

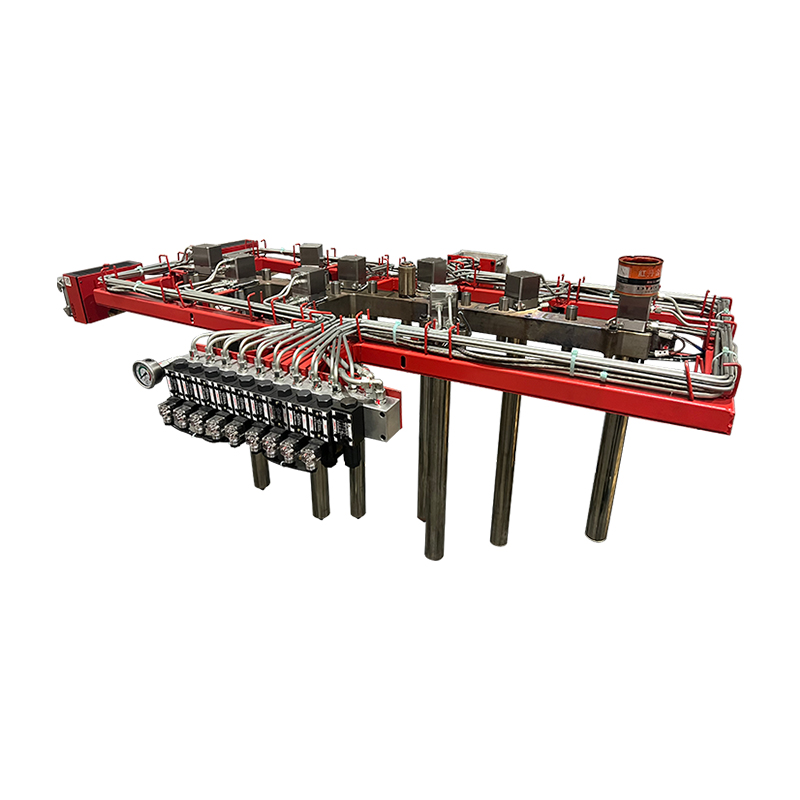

El moldeo de plástico por compresión es altamente eficiente y rentable, especialmente para la producción en grandes volúmenes. Dado que el moldeo por compresión generalmente implica menos pasos que el moldeo por inyección, los costos de producción se pueden reducir significativamente. Los aspectos clave para ahorrar costos incluyen:

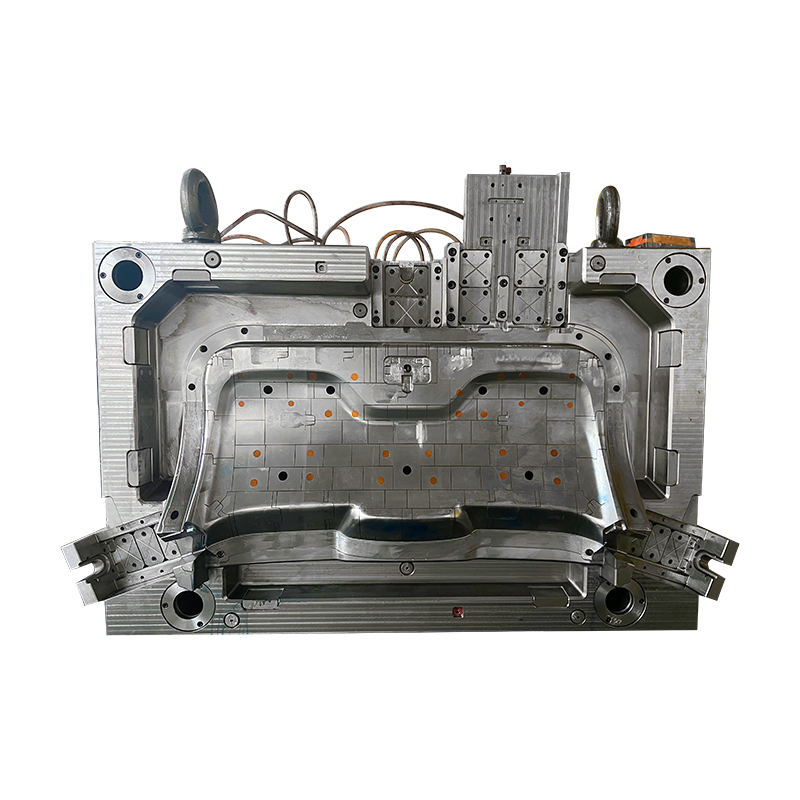

Menores costos de herramientas: el moldeo por compresión requiere moldes más simples, lo que reduce la inversión inicial en herramientas.

Reducción de residuos: este método genera un desperdicio mínimo de material, lo que reduce aún más los costos y contribuye a prácticas de fabricación sostenibles.

Ciclos de producción rápidos: el moldeo por compresión permite ciclos de producción rápidos, lo que permite a los fabricantes producir grandes cantidades de piezas en tiempos más cortos.

Para los compradores B2B de la industria automotriz, estas eficiencias se traducen en una menor relación costo por pieza, lo que hace que el moldeo de plástico por compresión sea una opción atractiva para la producción en masa.

Aplicaciones del moldeo por compresión en componentes automotrices

Desde componentes de carrocería hasta elementos interiores, los procesos de moldeo por compresión se utilizan ampliamente en la industria automotriz para producir una variedad de piezas. A continuación se muestran algunas aplicaciones clave:

1. Piezas exteriores de la carrocería

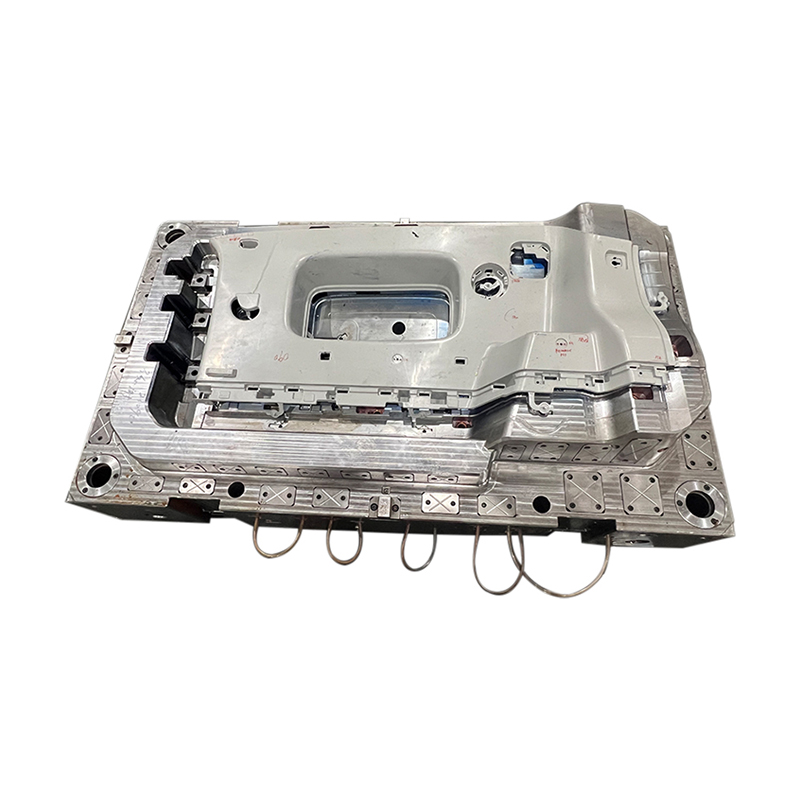

El moldeo por compresión se utiliza comúnmente para producir piezas exteriores de la carrocería que deben soportar un desgaste significativo y exposición ambiental. Estos incluyen:

Parachoques: Los parachoques moldeados por compresión son resistentes pero livianos y ofrecen protección sin agregar peso excesivo.

Guardabarros y capós: livianos pero duraderos, estos componentes mejoran el rendimiento del vehículo al reducir el peso y al mismo tiempo mantener la resistencia estructural.

2. Componentes interiores

Los interiores de automóviles se benefician del moldeo de plástico por compresión debido a su capacidad para producir acabados precisos y de alta calidad. Las aplicaciones interiores típicas incluyen:

Paneles de tablero: fabricados con termoplásticos duraderos, estos paneles son estéticamente agradables y resistentes al impacto y al calor.

Paneles y consolas de puertas: los componentes moldeados por compresión mejoran la durabilidad y brindan flexibilidad para integrar funciones como interruptores y elementos de control.

El moldeo de plástico por compresión respalda el desarrollo de componentes interiores que cumplen estrictos estándares de seguridad y diseño, lo que lo convierte en una opción confiable para los fabricantes de automóviles.

Perspectivas de producción: cómo el moldeo de plástico por compresión mejora la calidad y el rendimiento

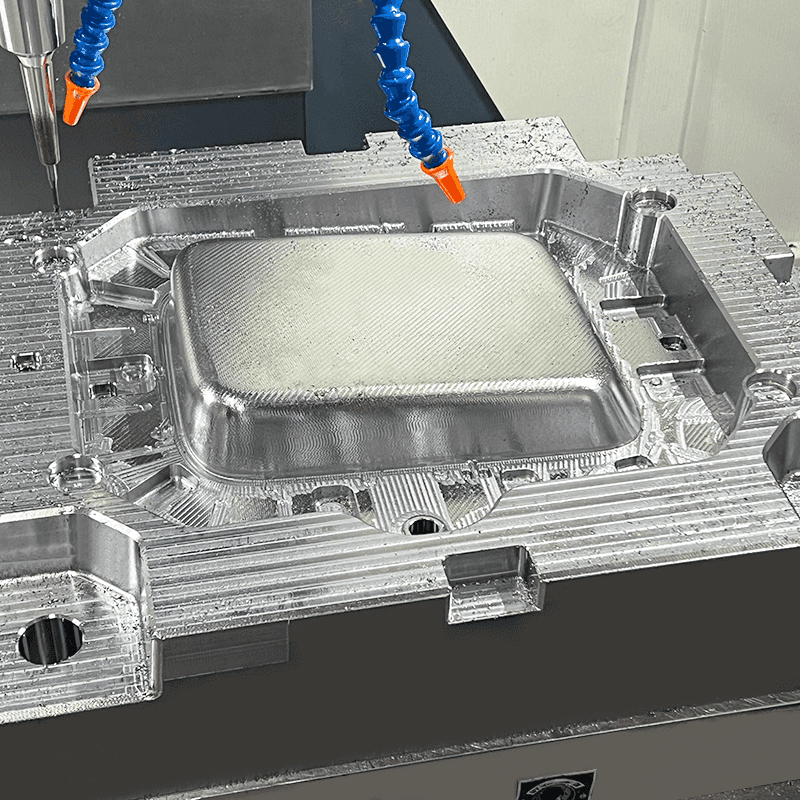

El proceso de moldeo por compresión es conocido por producir piezas con espesor uniforme y superficies lisas, lo cual es fundamental para cumplir con los estándares de calidad automotriz. A continuación se muestran los pasos de moldeo que contribuyen a la alta calidad de las piezas moldeadas por compresión:

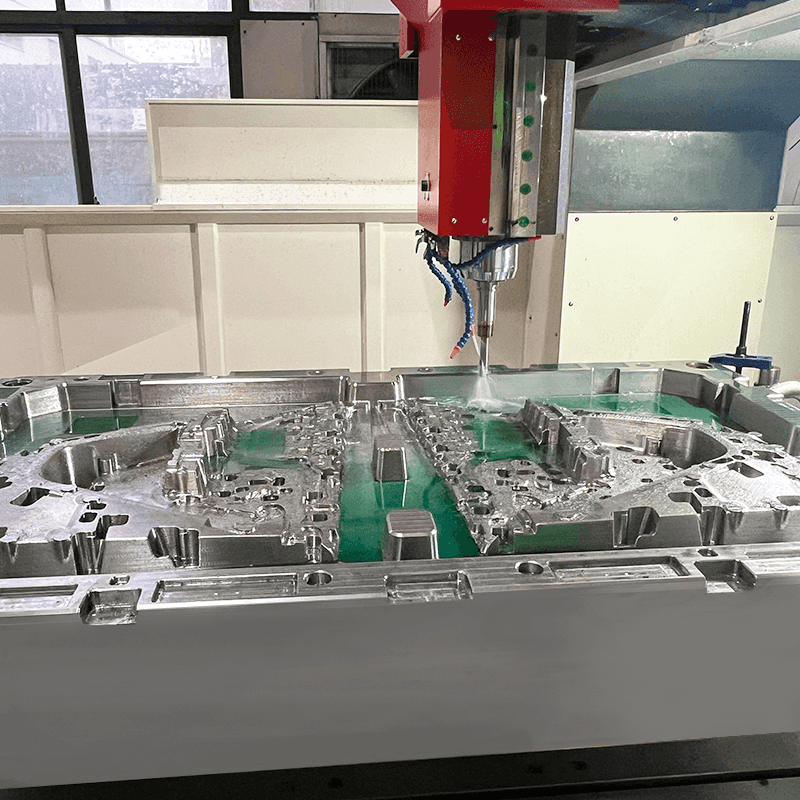

Preparación del material: El material se prepara y precalienta para garantizar una consistencia uniforme, esencial para producir superficies uniformes y evitar defectos.

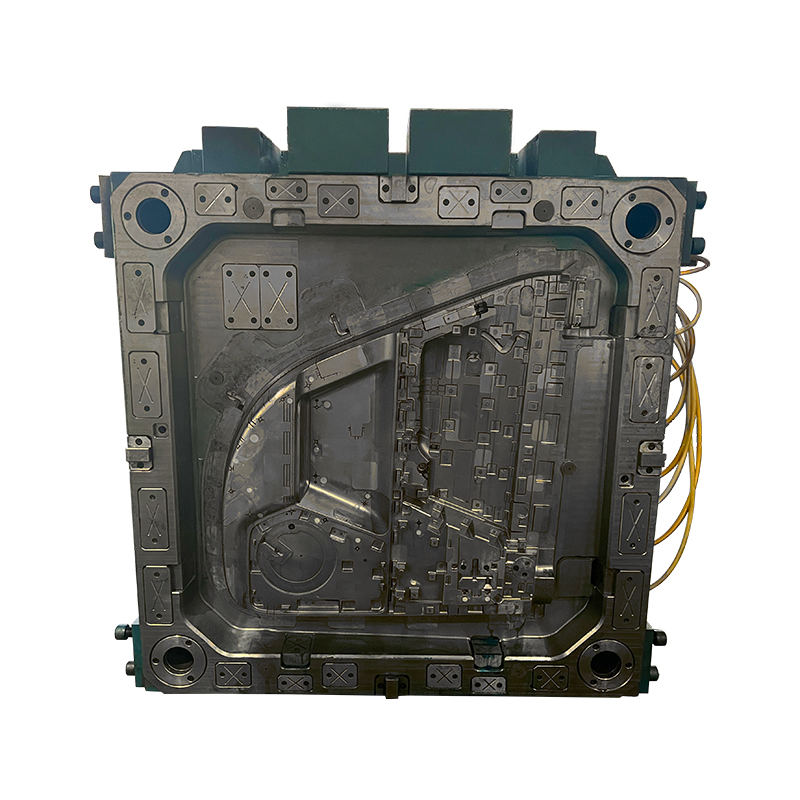

Compresión del molde: El material precalentado se coloca en la cavidad del molde de compresión y se somete a alta presión. Este paso garantiza que el material adopte la forma exacta del molde, produciendo piezas precisas y libres de defectos.

Curado: Una vez comprimido, el material se cura, dándole su forma final y características de durabilidad. Este proceso es especialmente beneficioso para los materiales termoestables, que se endurecen permanentemente, mejorando la longevidad de las piezas.

Este método de producción da como resultado piezas que son consistentemente de alta calidad, con atributos de rendimiento mejorados como resistencia al impacto y tolerancia al calor.