Los moldes compuestos impresos en 3D han surgido como una tecnología revolucionaria en la industria del moldeo por compresión de compuestos. Este enfoque innovador está transformando la forma en que los fabricantes diseñan, crean y producen moldes para materiales compuestos, lo que aumenta la eficiencia, la precisión y la rentabilidad. En este artículo, exploraremos cómo los moldes compuestos impresos en 3D están revolucionando el proceso de moldeo por compresión de compuestos y por qué esta tecnología está ganando terreno en diversas industrias.

1. Los conceptos básicos de Moldeo por compresión compuesta

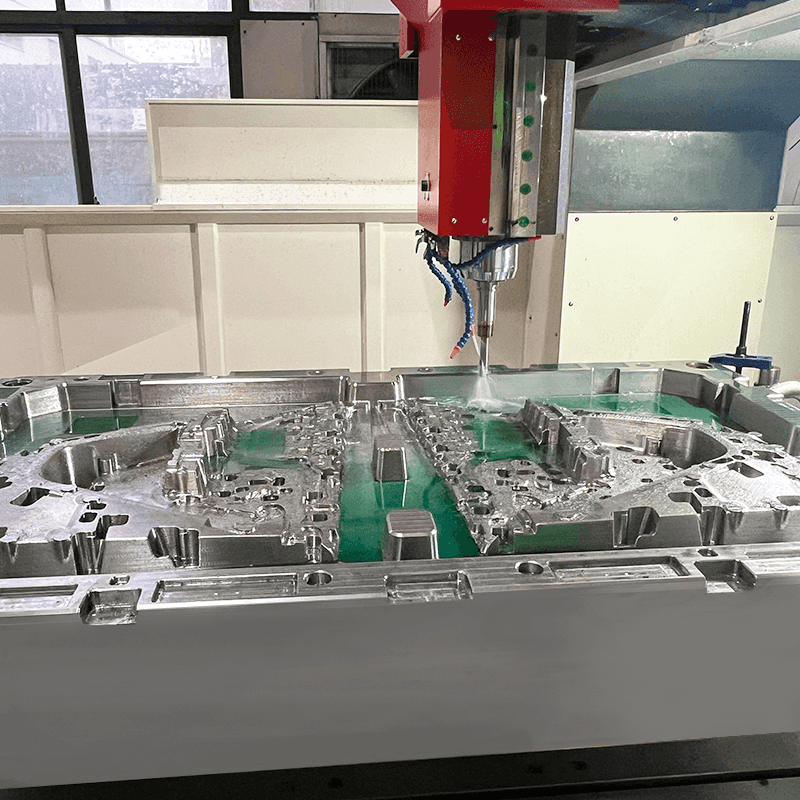

El moldeo por compresión compuesta es un proceso de fabricación que se utiliza para dar forma a materiales compuestos en una forma específica. Este método implica colocar un material (generalmente reforzado con fibras) en la cavidad de un molde y luego aplicar calor y presión para comprimir el material en la forma deseada. Tradicionalmente, crear los moldes para este proceso ha sido una tarea costosa y que requiere mucho tiempo, especialmente cuando se trata de formas complejas. Sin embargo, con la llegada de los moldes compuestos impresos en 3D, este proceso ha experimentado mejoras significativas.

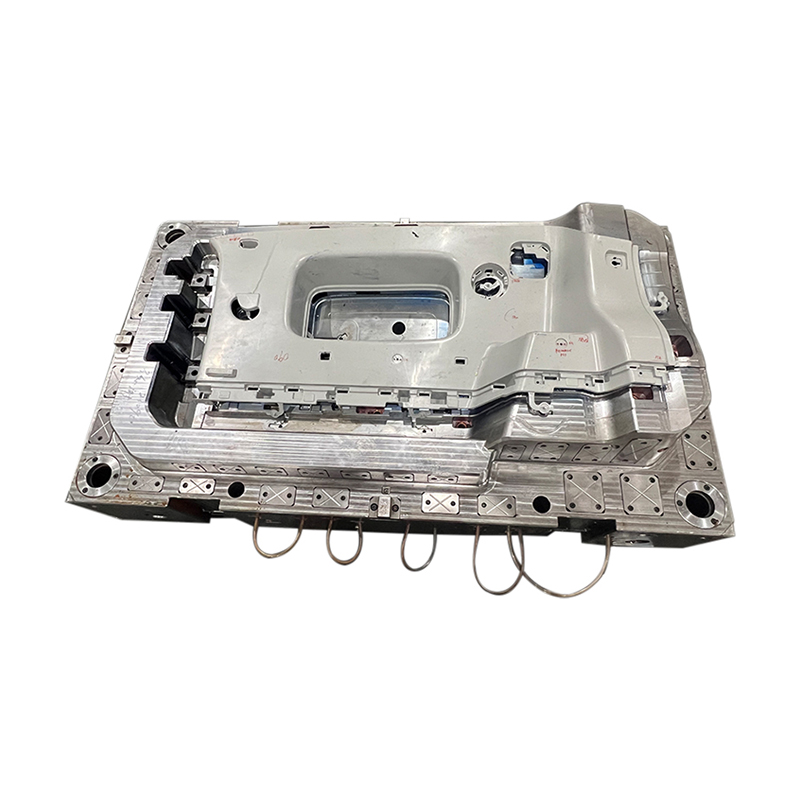

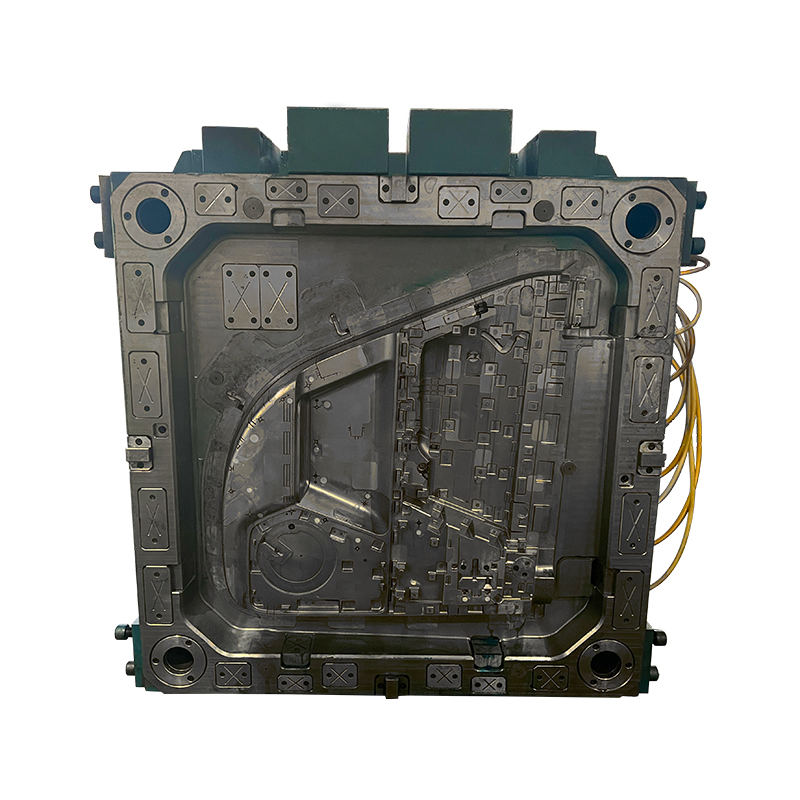

Molde de marco de alcantarilla cuadrada SMC

2. Mayor flexibilidad y precisión en el diseño

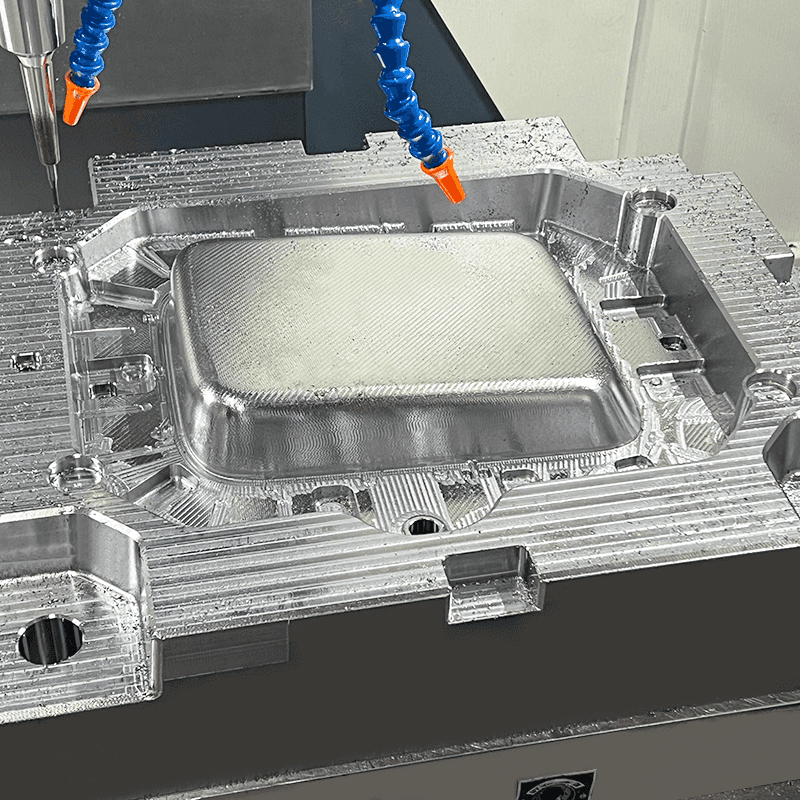

Una de las ventajas significativas de los moldes compuestos impresos en 3D en el proceso de moldeo por compresión de compuestos es la mayor flexibilidad de diseño que ofrecen. Los moldes tradicionales a menudo requieren herramientas complejas y costosas, especialmente para formas intrincadas o personalizadas. Por otro lado, los moldes impresos en 3D permiten iteraciones de diseño rápidas y una personalización precisa. Esta mayor flexibilidad permite a los fabricantes crear piezas más complejas y precisas en menos tiempo.

Además, la precisión de los moldes compuestos impresos en 3D permite a los fabricantes producir piezas con geometrías muy detalladas y tolerancias estrictas. Esta precisión reduce el riesgo de defectos y desperdicios, lo que da como resultado productos finales de mayor calidad.

3. Reducción de costes en la producción de moldes

La producción de herramientas de moldeo por compresión compuestas implica tradicionalmente materiales y métodos de fabricación costosos. Crear un molde utilizando métodos convencionales como el mecanizado CNC o la fundición puede llevar varias semanas e incurrir en altos costos, particularmente cuando se necesitan formas complejas o diseños intrincados. Sin embargo, la impresión 3D de moldes compuestos reduce significativamente el tiempo y los costos de producción.

Con moldes compuestos impresos en 3D, los fabricantes pueden producir moldes directamente a partir de diseños digitales, eliminando la necesidad de herramientas costosas y reduciendo el costo general de creación de moldes. Además, la impresión 3D permite el uso de materiales compuestos ligeros en el propio molde, lo que reduce aún más los costes de material.

4. Creación de prototipos más rápida y tiempo de comercialización

Los moldes compuestos impresos en 3D permiten una creación de prototipos más rápida en comparación con los métodos tradicionales. La capacidad de imprimir y probar moldes en una fracción del tiempo requerido para las herramientas tradicionales permite a los fabricantes iterar rápidamente y perfeccionar sus diseños antes de comprometerse con la producción a gran escala. Esta aceleración en la fase de creación de prototipos no sólo ahorra tiempo sino que también reduce el tiempo de comercialización de nuevos productos.

La creación de prototipos más rápida significa que los fabricantes pueden responder más rápidamente a las demandas de los clientes, lo que hace que los moldes compuestos impresos en 3D sean una herramienta invaluable para las industrias que requieren cambios rápidos de diseño o tienen ciclos de producción cortos.

5. Sostenibilidad mejorada

A medida que las industrias de todo el mundo cambian hacia prácticas de fabricación más sostenibles, los moldes compuestos impresos en 3D se vuelven cada vez más atractivos. A diferencia de los moldes tradicionales, que pueden fabricarse con materiales no reciclables y a menudo generan importantes residuos, la impresión 3D es una opción más sostenible.

El proceso de impresión 3D utiliza únicamente el material necesario para el molde, minimizando el desperdicio. Además, muchos moldes compuestos impresos en 3D están hechos de materiales reciclables o biodegradables, lo que mejora aún más la huella ambiental del proceso de fabricación. Para las empresas que buscan reducir su huella de carbono, los moldes compuestos impresos en 3D ofrecen una alternativa ecológica a las técnicas tradicionales de fabricación de moldes.

6. Eficiencia de producción mejorada

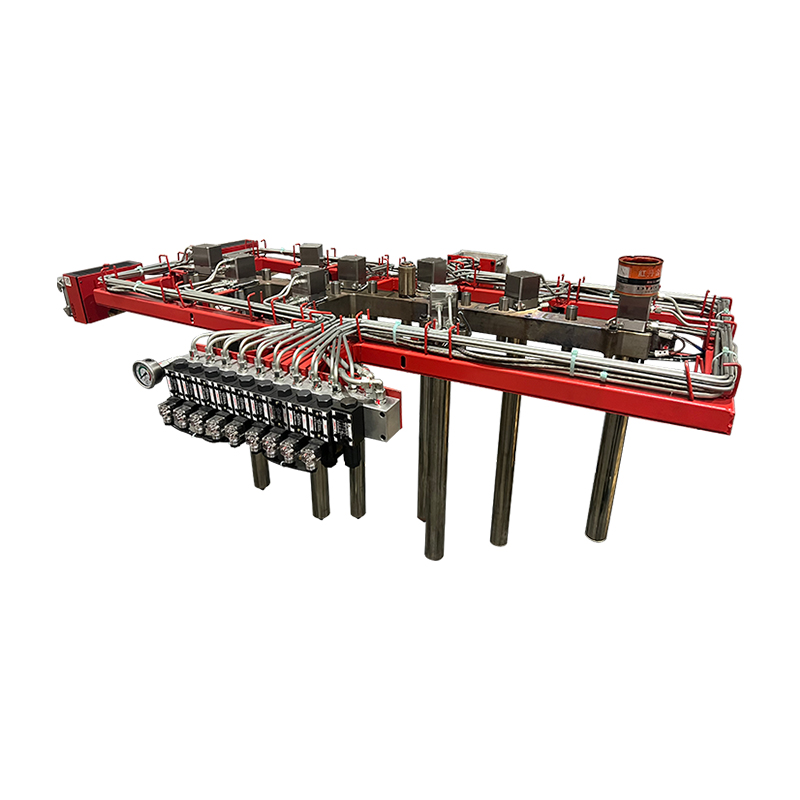

Con la integración de moldes compuestos impresos en 3D en el proceso de moldeo por compresión de compuestos, los fabricantes están viendo una mayor eficiencia en la producción. La velocidad y precisión de la impresión 3D permiten a las empresas reducir los plazos de entrega y agilizar el proceso de fabricación general. Como resultado, las empresas pueden lograr tiempos de respuesta más rápidos para piezas de alta calidad, lo que es especialmente importante en industrias como la automotriz, la aeroespacial y la electrónica.

Además, los moldes compuestos impresos en 3D ayudan a optimizar el uso de materiales en el proceso de producción. La capacidad de crear moldes precisos y livianos reduce el desperdicio de material, lo que genera una fabricación más eficiente y menores costos operativos.

7. Aplicación en diversas industrias

La versatilidad de los moldes compuestos impresos en 3D los ha hecho aplicables en diversas industrias, incluidas la aeroespacial, la automotriz, la marina y la electrónica. En el sector aeroespacial, por ejemplo, la necesidad de piezas complejas, ligeras y duraderas ha llevado a muchos fabricantes a adoptar moldes compuestos impresos en 3D. Estos moldes permiten la creación de componentes altamente especializados con diseños intrincados, manteniendo al mismo tiempo la resistencia e integridad requeridas para aplicaciones de alto rendimiento.

En la industria automotriz, los moldes compuestos impresos en 3D se utilizan cada vez más para producir piezas livianas y de alta resistencia que son esenciales para mejorar la eficiencia del combustible y reducir las emisiones. La capacidad de crear moldes precisos y personalizados permite a los fabricantes producir piezas que cumplen con los exigentes estándares de la industria automotriz.

8. El futuro del moldeo por compresión compuesta

A medida que la tecnología de impresión 3D continúa evolucionando, se espera que el uso de moldes compuestos impresos en 3D se expanda aún más. Las innovaciones en materiales, velocidades de impresión y precisión solo mejorarán la eficacia de los moldes impresos en 3D en el proceso de moldeo por compresión de compuestos. Los fabricantes seguirán viendo una mayor eficiencia, menores costos y productos de mayor calidad a medida que esta tecnología se adopte más ampliamente.

El futuro del moldeo por compresión de compuestos está indudablemente ligado a los avances en la impresión 3D. A medida que las industrias buscan satisfacer las crecientes demandas de sostenibilidad, personalización y eficiencia, los moldes compuestos impresos en 3D desempeñarán un papel crucial en la remodelación del panorama manufacturero.

Los moldes compuestos impresos en 3D están revolucionando la industria del moldeo por compresión de compuestos al mejorar la eficiencia, la precisión y la rentabilidad. Estos moldes ofrecen una flexibilidad de diseño incomparable, creación de prototipos más rápida y ahorros de costos significativos en comparación con los métodos tradicionales de fabricación de moldes. A medida que las industrias continúen adoptando la tecnología de impresión 3D, el uso de moldes compuestos solo crecerá, brindando a los fabricantes las herramientas que necesitan para crear productos sostenibles y de alta calidad en menos tiempo y a un menor costo.

Al aprovechar los moldes compuestos impresos en 3D, las empresas pueden mantenerse por delante de la competencia, reducir el desperdicio y satisfacer la creciente demanda de piezas personalizadas de alto rendimiento en diversas industrias. A medida que esta tecnología evolucione, seguirá impulsando la innovación en el proceso de moldeo por compresión de compuestos, convirtiéndolo en una parte esencial de la fabricación moderna.