En los últimos años, la intersección de la tecnología de impresión 3D y los materiales compuestos ha provocado avances significativos en los procesos de fabricación. Una innovación notable es el desarrollo de la impresión 3D moldes de moldeo por compresión compuestos .

Orígenes del molde de moldeo por compresión compuesto impreso en 3D

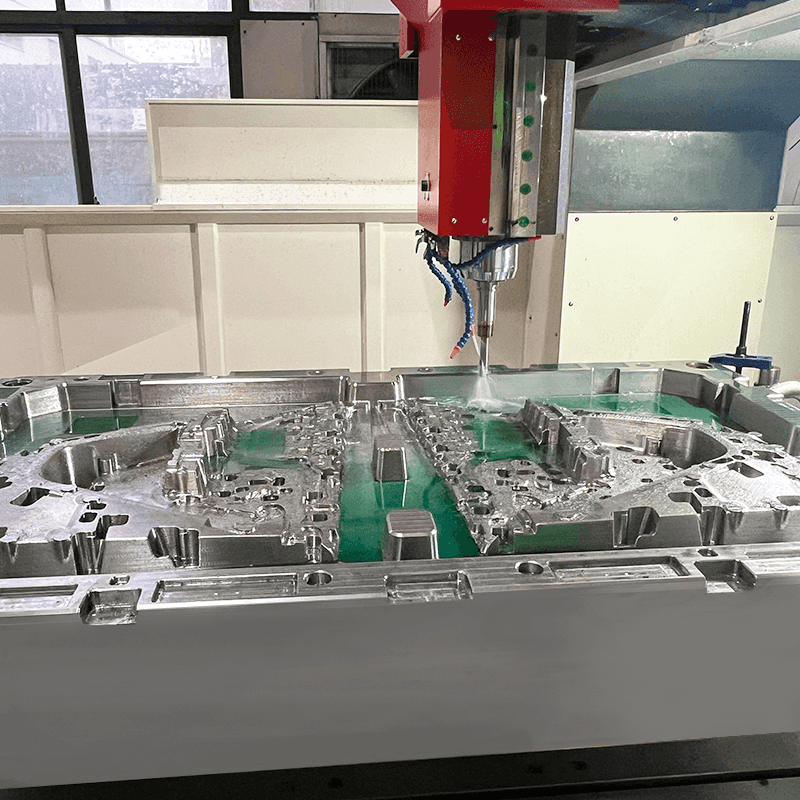

El concepto de utilizar la impresión 3D para crear moldes para moldeo por compresión de compuestos surgió como una solución a los desafíos de fabricación tradicionales. Históricamente, la producción de moldes para materiales compuestos implicaba procesos que requerían mucha mano de obra, como el mecanizado CNC o las herramientas manuales, que consumían mucho tiempo y eran costosos.

La llegada de las tecnologías de impresión 3D, particularmente aquellas capaces de manejar materiales compuestos, revolucionó este enfoque. Aprovechando las técnicas de fabricación aditiva, ingenieros e investigadores podrían diseñar y producir moldes directamente a partir de modelos digitales. Este proceso optimizado ofreció libertad de diseño, capacidades rápidas de creación de prototipos y producción rentable de geometrías complejas.

Desarrollo y avances

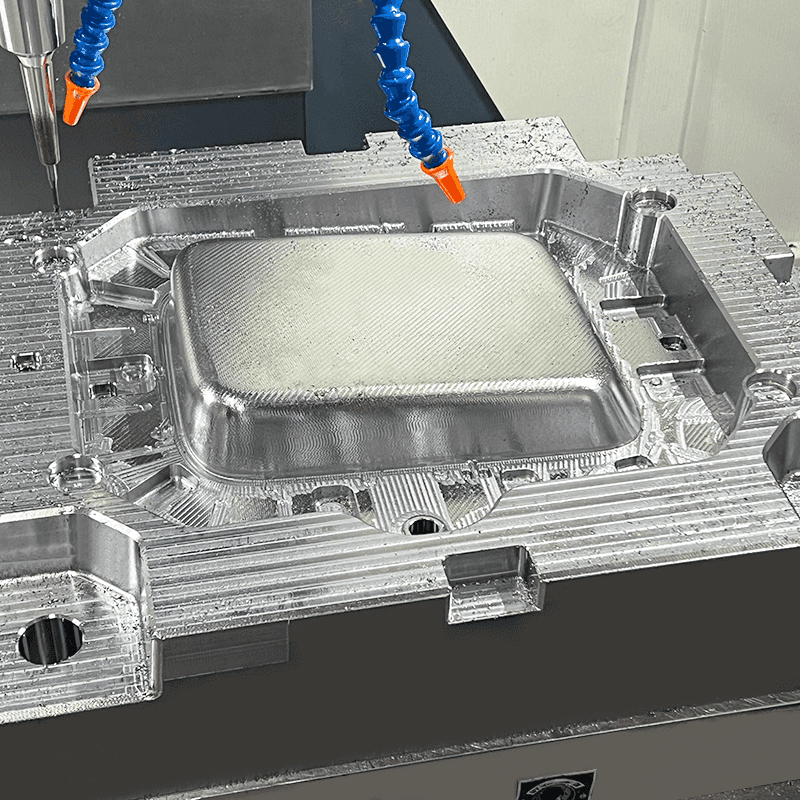

Los primeros desarrollos en moldes de moldeo por compresión compuestos impresos en 3D se centraron en refinar la compatibilidad del material, el acabado de la superficie y la durabilidad. Los ingenieros experimentaron con varios filamentos y resinas compuestos optimizados para la impresión 3D, garantizando que los moldes resultantes pudieran soportar las presiones y temperaturas involucradas en los procesos de moldeo por compresión.

A medida que avanzaba la tecnología, los avances en el hardware y el software de las impresoras mejoraron la precisión y la confiabilidad. La resolución mejorada y las capacidades de adhesión de capas permitieron obtener detalles más finos y superficies más lisas, cruciales para lograr piezas compuestas de alta calidad. Al mismo tiempo, los avances en materiales compuestos proporcionaron opciones con propiedades mecánicas mejoradas, estabilidad térmica y resistencia química.

Aplicaciones e impacto en la industria

La adopción de moldes de moldeo por compresión compuestos impresos en 3D ha tenido un profundo impacto en todas las industrias:

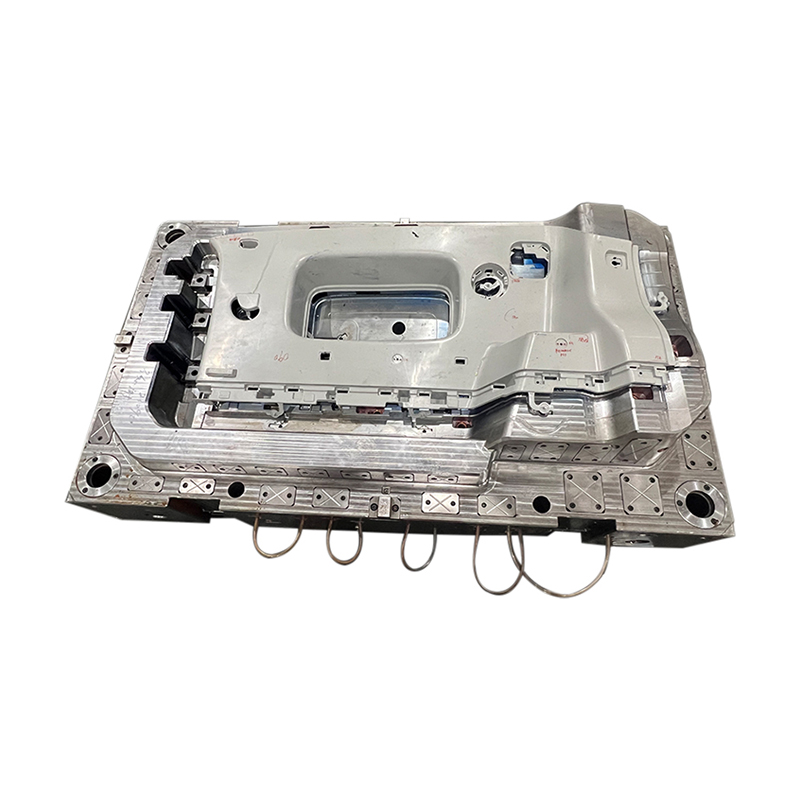

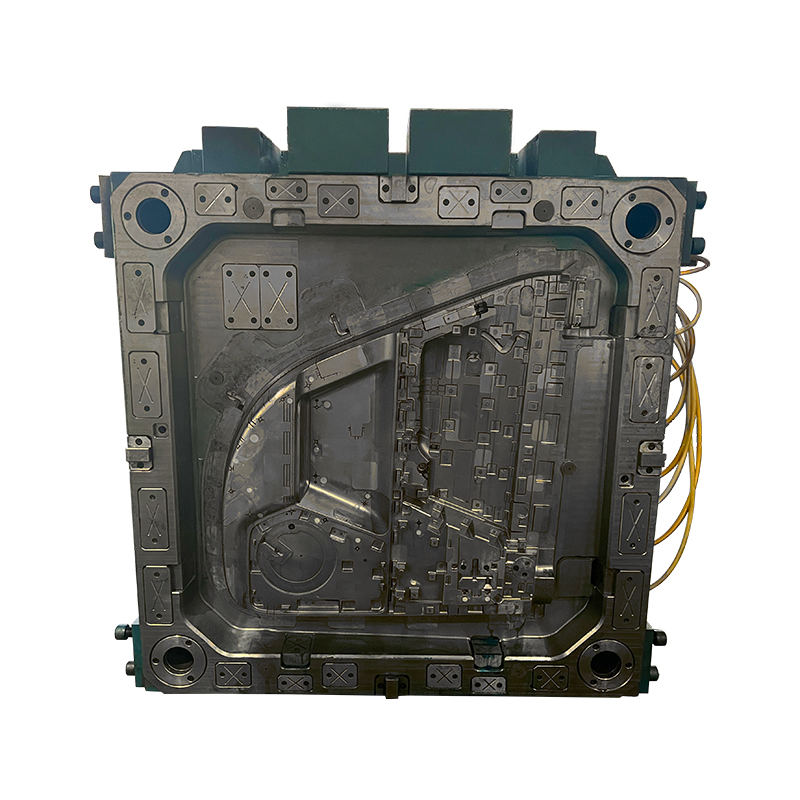

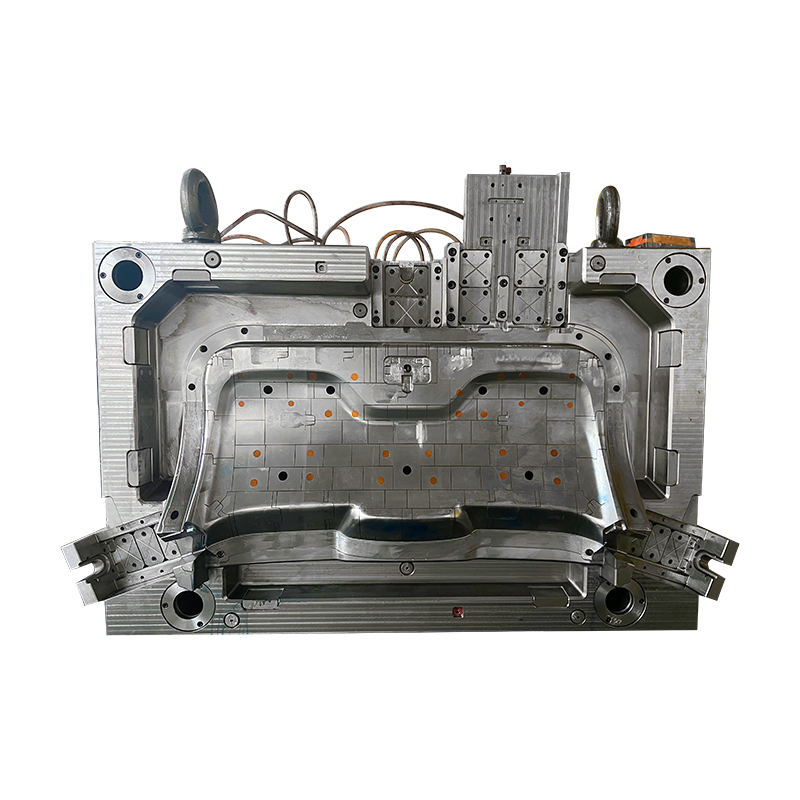

Automotriz: Los fabricantes utilizan estos moldes para producir componentes livianos pero duraderos, como paneles interiores, elementos estructurales y piezas de molduras exteriores. La capacidad de iterar diseños de forma rápida y eficiente ha acelerado los ciclos de desarrollo de productos.

Aeroespacial: En aplicaciones aeroespaciales, donde la reducción de peso es fundamental para la eficiencia y el rendimiento del combustible, los moldes compuestos impresos en 3D permiten la producción de formas complejas para componentes de aeronaves. Esto incluye conductos, carenados y accesorios interiores.

Bienes de consumo: desde equipos deportivos hasta carcasas electrónicas, los moldes compuestos impresos en 3D facilitan la personalización de los productos manteniendo la rentabilidad. Las series de producción a pequeña escala se benefician de costos de herramientas reducidos y tiempos de respuesta más rápidos.

Médico: La industria médica utiliza moldes compuestos impresos en 3D para crear prótesis, aparatos ortopédicos e implantes personalizados. Estos moldes ofrecen diseños precisos específicos para cada paciente y la capacidad de integrar materiales avanzados para mejorar la biocompatibilidad y la funcionalidad.

Desafíos y consideraciones

A pesar de sus ventajas, la adopción de moldes de moldeo por compresión compuestos impresos en 3D no está exenta de desafíos:

Selección de materiales: Garantizar la compatibilidad entre los materiales de impresión 3D y la resina compuesta utilizada en el moldeo es crucial para lograr las propiedades mecánicas y la calidad de las piezas deseadas.

Acabado superficial: Lograr un acabado superficial suave directamente a partir de la impresión 3D puede requerir técnicas de posprocesamiento como lijado o recubrimiento para cumplir con los requisitos estéticos o funcionales.

Durabilidad: si bien los avances han mejorado la durabilidad de los moldes impresos en 3D, garantizar la longevidad en condiciones de uso repetido y alta presión sigue siendo un foco de investigación y desarrollo en curso.

Escalar la producción: si bien es adecuado para la creación de prototipos y la producción de bajo volumen, escalar hasta la producción en masa puede requerir inversiones adicionales en equipos, manipulación de materiales y optimización de procesos.

Direcciones futuras

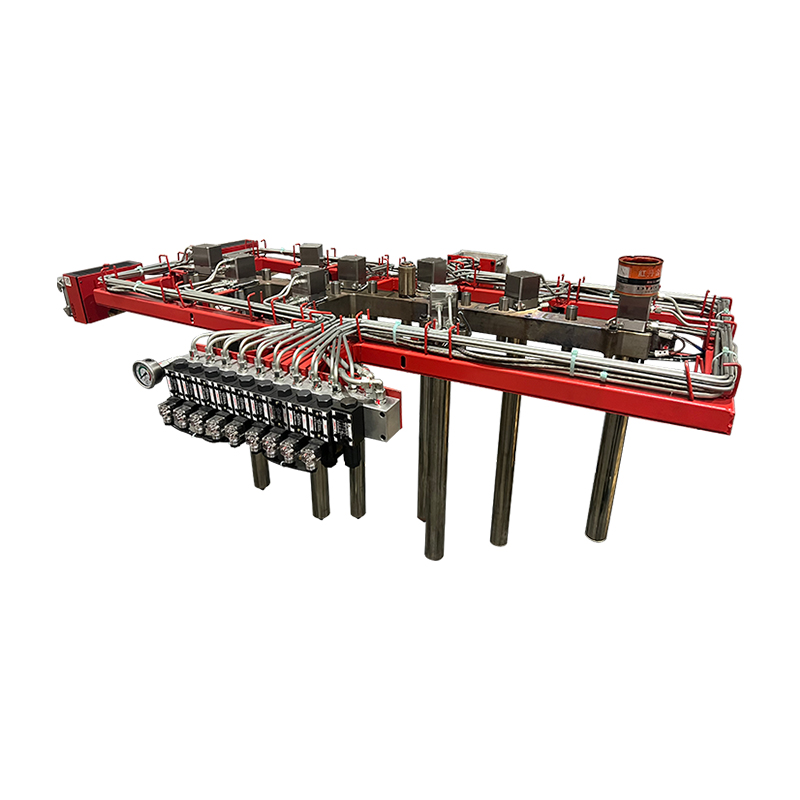

De cara al futuro, el futuro de los moldes de moldeo por compresión compuestos impresos en 3D promete una mayor innovación y expansión de aplicaciones. Los avances continuos en materiales, tecnologías de impresión e integración de procesos probablemente mejorarán las capacidades en términos de velocidad, precisión y diversidad de materiales.

Los esfuerzos de investigación también están explorando enfoques híbridos que combinan la fabricación aditiva con técnicas de moldeo tradicionales para aprovechar las fortalezas de cada método. Esta hibridación podría generar procesos de fabricación más robustos y eficientes capaces de satisfacer diversas demandas de la industria de piezas compuestas de alto rendimiento.