La fabricación de parachoques de automóviles mediante el proceso de moldeo por inyección de plástico es un componente fundamental de la producción automotriz, ya que garantiza tanto el atractivo estético como la integridad funcional de los vehículos. El molde de moldeo por inyección de plástico para parachoques de automóvil El proceso es una secuencia compleja de pasos que implica una planificación cuidadosa, ingeniería de precisión y un control de calidad riguroso.

Diseño y Desarrollo

El proceso de moldeo por inyección de plástico para parachoques de automóviles comienza con la fase de diseño y desarrollo. Esta etapa implica la creación de planos detallados y modelos 3D del parachoques del automóvil, teniendo en cuenta las especificaciones del vehículo, los estándares de seguridad y los requisitos estéticos. Se utiliza un software avanzado de diseño asistido por computadora (CAD) para generar modelos precisos, lo que permite a los ingenieros simular el proceso de moldeo por inyección y predecir problemas potenciales.

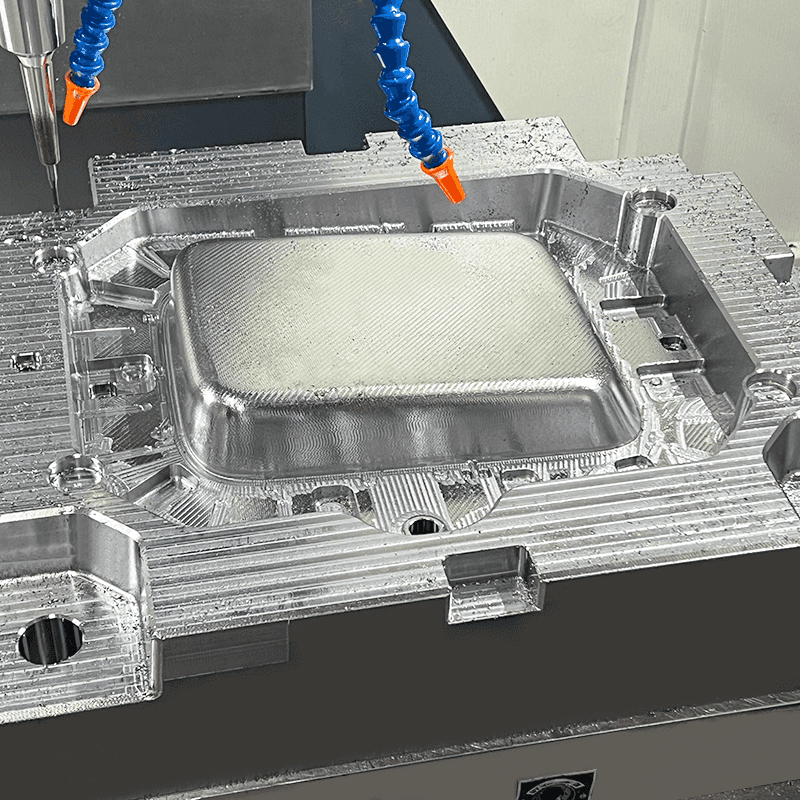

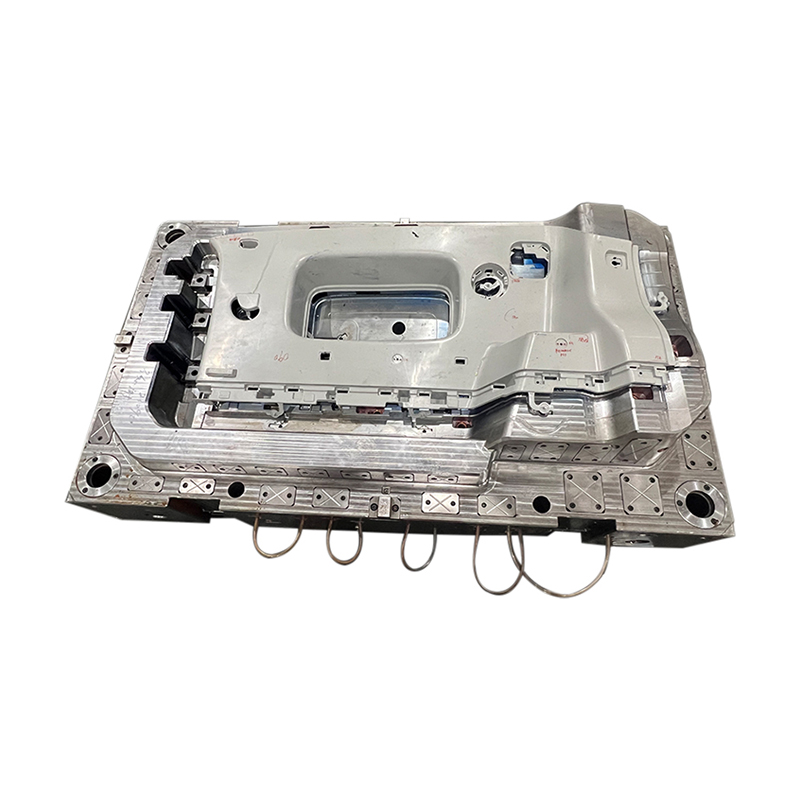

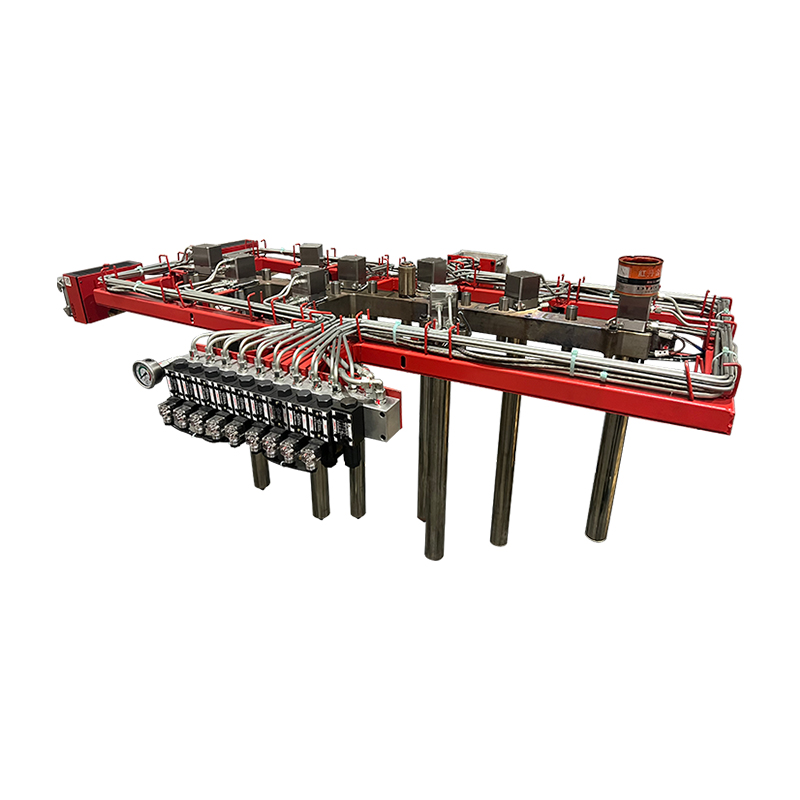

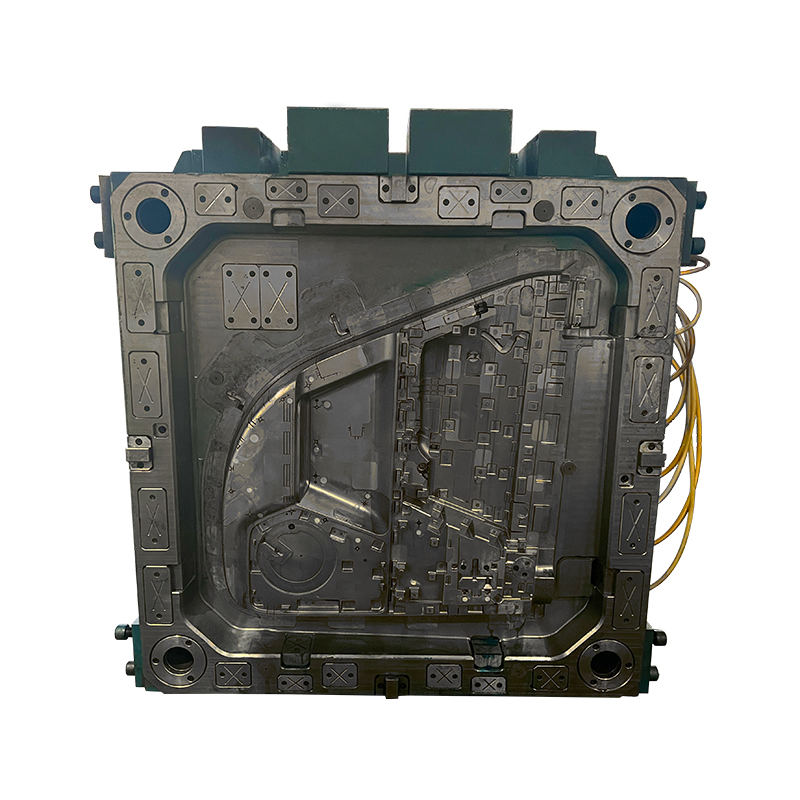

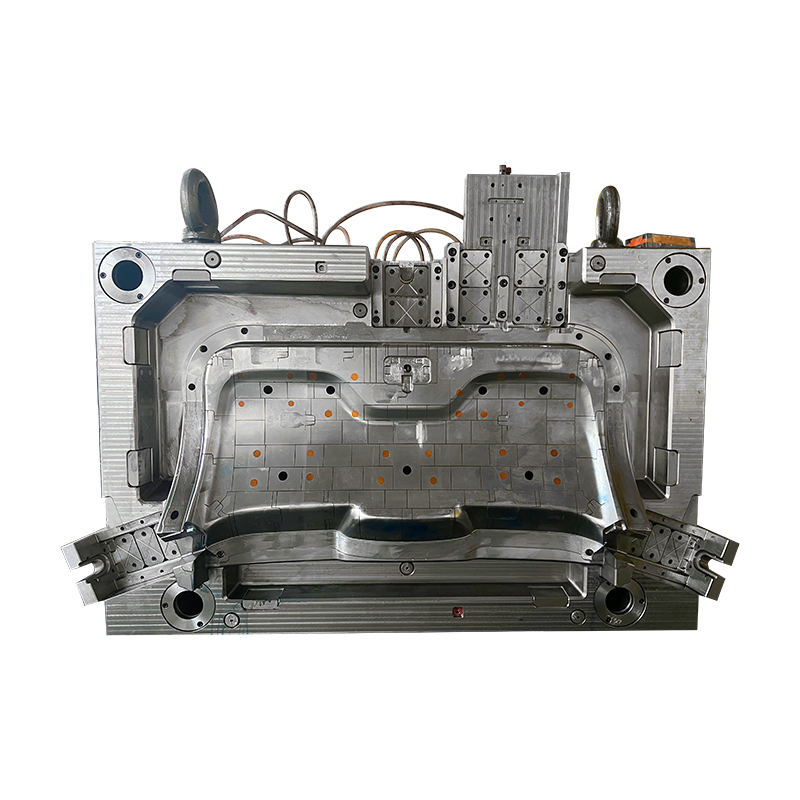

En esta fase también se finaliza el diseño del molde. El molde de moldeo por inyección de plástico para parachoques de automóviles debe diseñarse meticulosamente para garantizar que pueda soportar las altas presiones y temperaturas involucradas en el proceso de moldeo por inyección. El diseño del molde incluye la creación de cavidades que dan forma al plástico fundido en la forma de parachoques deseada, así como canales para el flujo de plástico y los sistemas de enfriamiento.

Selección de materiales

Seleccionar el material adecuado es crucial para el proceso de moldeo por inyección de plástico para parachoques de automóviles. Los parachoques suelen estar hechos de polímeros termoplásticos como polipropileno (PP) u olefinas termoplásticas (TPO), que ofrecen un buen equilibrio entre resistencia, flexibilidad y resistencia al impacto. El material elegido también debe ser compatible con el proceso de moldeo por inyección y cumplir con los estándares de durabilidad y seguridad de la industria automotriz.

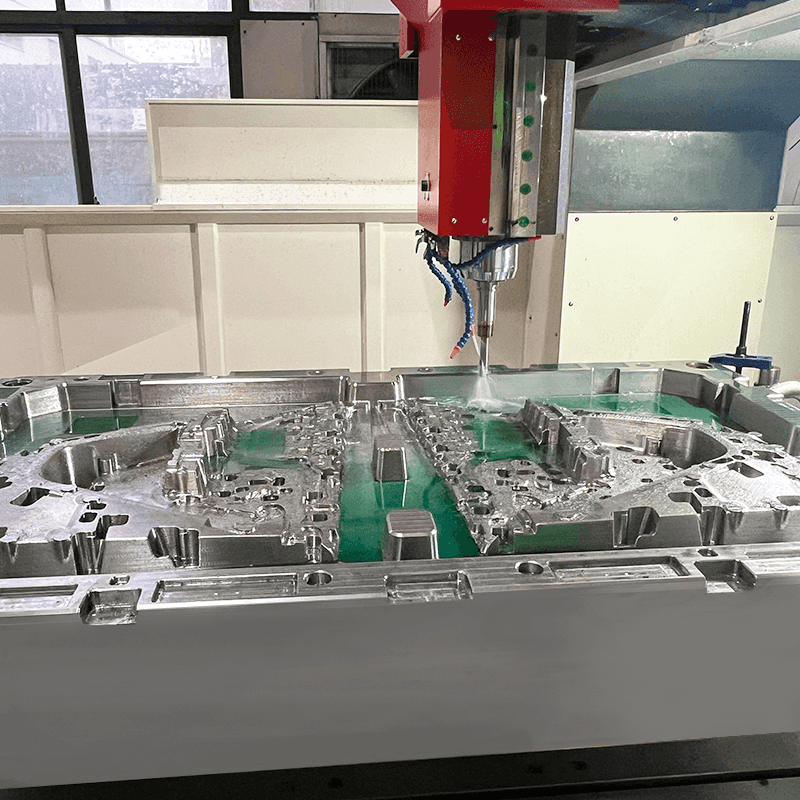

Fabricación de moldes

Una vez completado el diseño, se fabrica el molde de moldeo por inyección de plástico para parachoques de automóvil. Se trata de mecanizar el molde a partir de acero o aluminio de alta calidad, materiales conocidos por su durabilidad y precisión. El molde está elaborado con tolerancias exigentes para garantizar que el producto de parachoques final sea dimensionalmente preciso y libre de defectos.

Proceso de moldeo por inyección

El núcleo del proceso de moldeo por inyección de plástico para parachoques de automóviles es el moldeo por inyección en sí. Esta etapa se puede dividir en varios pasos clave:

Fusión e inyección: El material plástico seleccionado se introduce en una máquina de moldeo por inyección, donde se calienta hasta alcanzar un estado fundido. Luego, el plástico fundido se inyecta en el molde de moldeo por inyección de plástico del parachoques del automóvil bajo alta presión. El diseño del molde garantiza que el plástico llene cada cavidad y vacío, formando la forma del parachoques.

Enfriamiento: Una vez lleno el molde, el plástico necesita enfriarse y solidificarse. Los canales de enfriamiento dentro del molde de moldeo por inyección de plástico del parachoques del automóvil ayudan a regular la temperatura y acelerar el proceso de enfriamiento. La velocidad de enfriamiento se controla cuidadosamente para evitar deformaciones u otros defectos.

Expulsión: Una vez que el plástico se ha enfriado y solidificado, el molde se abre y se expulsa el parachoques recién formado. El sistema de expulsión debe ser suave pero eficaz para evitar dañar el parachoques.

Postprocesamiento

Después de la expulsión, el parachoques del automóvil pasa por varios pasos de posprocesamiento para garantizar que cumple con los estándares de calidad. Estos pasos incluyen recortar cualquier exceso de material, realizar el acabado de la superficie y realizar inspecciones exhaustivas para detectar defectos como deformaciones, marcas de hundimiento o rellenos incompletos. Los parachoques también pueden pintarse o recubrirse para mejorar su apariencia y brindar protección adicional.

Control de calidad

El control de calidad es una parte integral del proceso de moldeo por inyección de plástico para parachoques de automóviles. En varias etapas, los parachoques se someten a pruebas rigurosas para garantizar que cumplen con las especificaciones y estándares de rendimiento requeridos. Esto incluye comprobaciones dimensionales, pruebas de materiales y pruebas de resistencia al impacto. Un control de calidad constante ayuda a mantener altos estándares de producción y reduce el riesgo de defectos en el producto final.

Montaje e Integración

Después de pasar el control de calidad, los parachoques del automóvil están listos para su montaje e integración en los vehículos. Los parachoques se envían a plantas de montaje de automóviles, donde se instalan en los vehículos. La precisión y calidad del proceso de moldeo por inyección de plástico para parachoques de automóviles garantizan que los parachoques se alineen con la carrocería del vehículo y brinden la protección y el atractivo estético necesarios.

Mejora continua

El proceso de moldeo por inyección de plástico para parachoques de automóviles está sujeto a mejoras continuas. Los fabricantes revisan y optimizan periódicamente sus procesos para mejorar la eficiencia, reducir el desperdicio y mejorar la calidad del producto. Los avances tecnológicos, como la automatización y la monitorización en tiempo real, desempeñan un papel importante en estas mejoras, garantizando que el proceso de moldeo por inyección siga siendo vanguardista y competitivo.