El moldeo por inyección de parachoques de automóviles es un proceso vital en la fabricación de automóviles, ya que garantiza que los parachoques de los vehículos sean resistentes y livianos. En este artículo, exploraremos el proceso completo de moldeo por inyección de parachoques de automóviles, desglosando cada paso, desde la preparación de la materia prima hasta el producto final. También destacaremos los puntos críticos de control de calidad y los problemas comunes, brindando información sobre cómo los fabricantes garantizan la seguridad y durabilidad de los componentes de moldes de plástico para automóviles.

Descripción general paso a paso de Moldeo por inyección de parachoques de coche

El proceso de moldeo por inyección del parachoques del automóvil implica varios pasos precisos, cada uno crucial para garantizar que el producto final cumpla con los estándares de la industria. A continuación se muestra un desglose del proceso:

1. Preparación de materia prima

El primer paso es preparar las materias primas plásticas, normalmente polímeros de alto rendimiento como el polipropileno (PP). Estos materiales se secan completamente para eliminar la humedad, asegurando la consistencia durante el proceso de inyección.

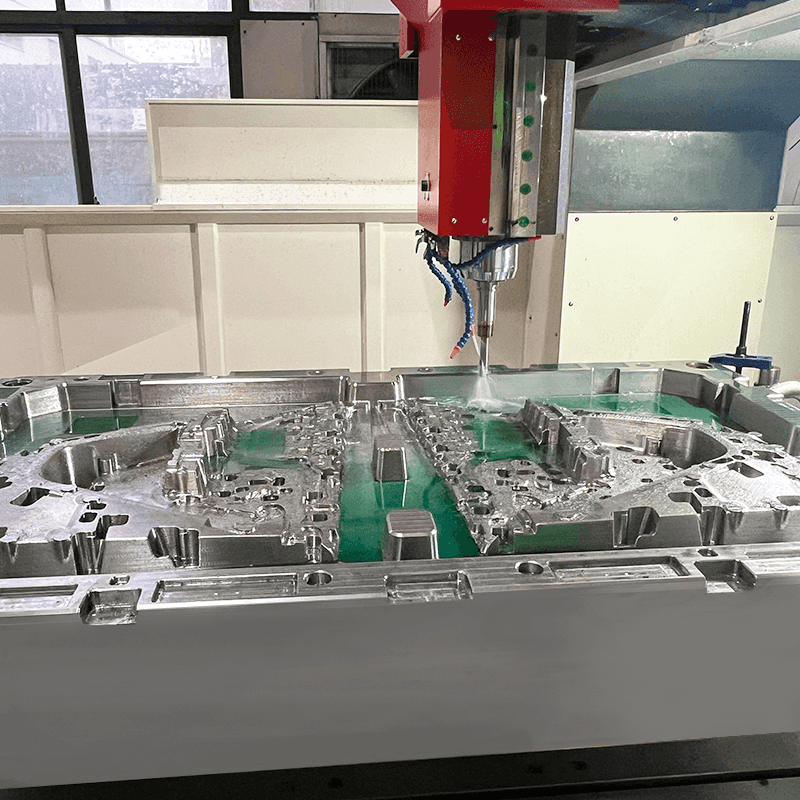

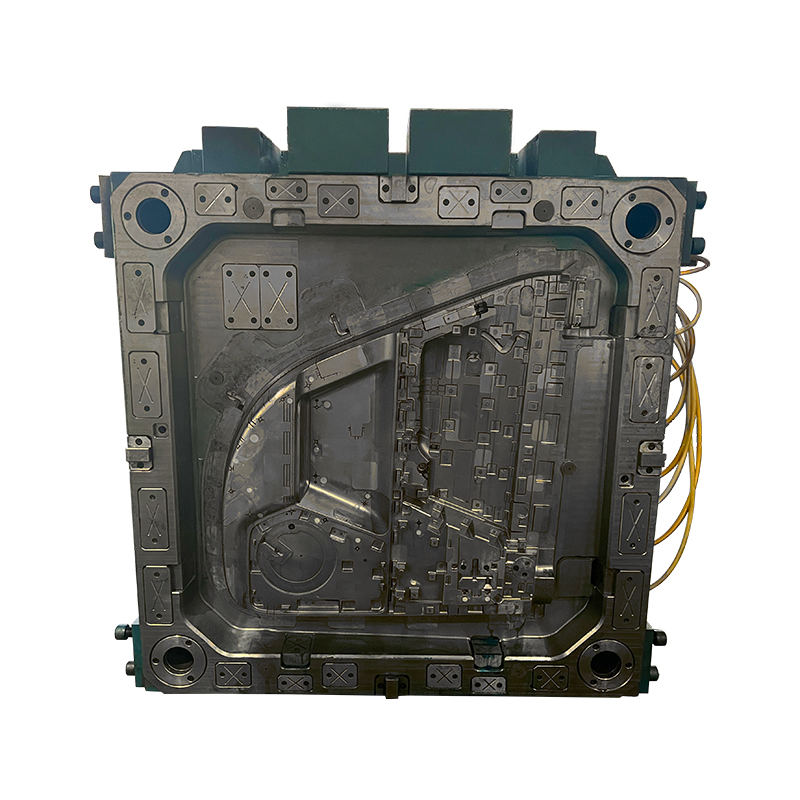

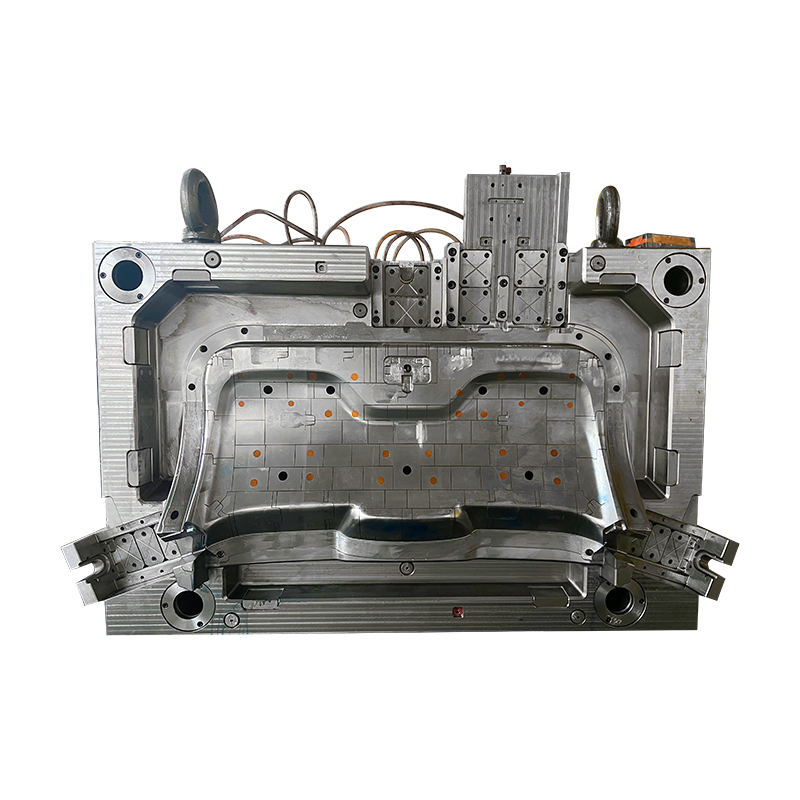

Molde de piezas de automoción por inyección

2. Configuración de la máquina de moldeo por inyección

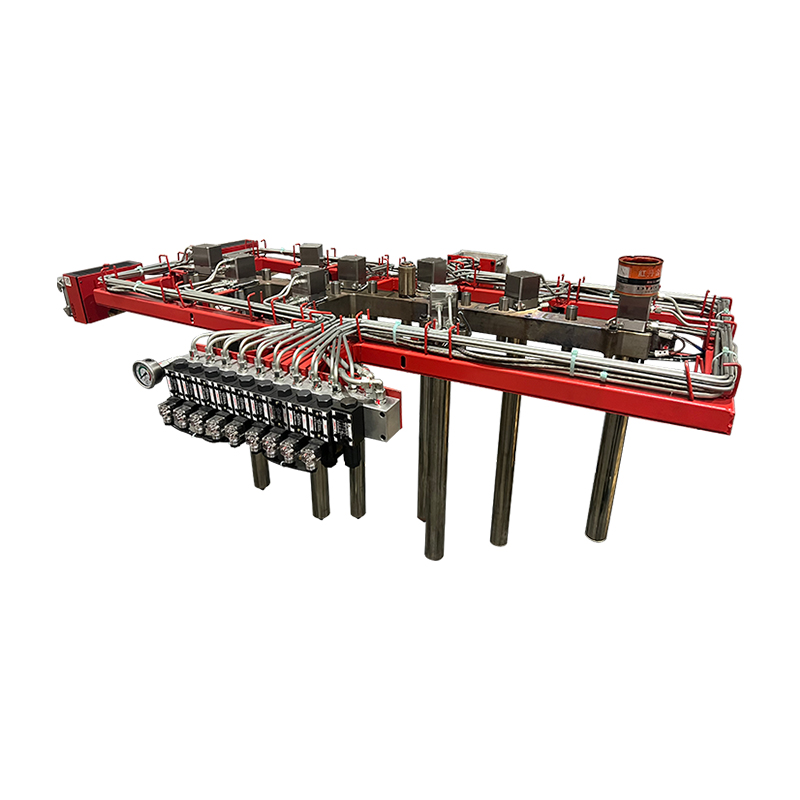

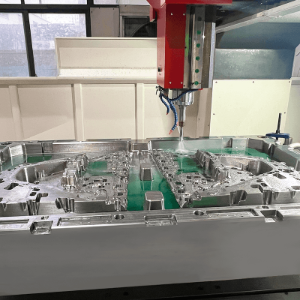

El siguiente paso es configurar la máquina de moldeo por inyección. Esto incluye configurar la temperatura, la presión y la velocidad de inyección para garantizar que el material fluya suavemente hacia el molde de plástico del automóvil.

3. Proceso de moldeo

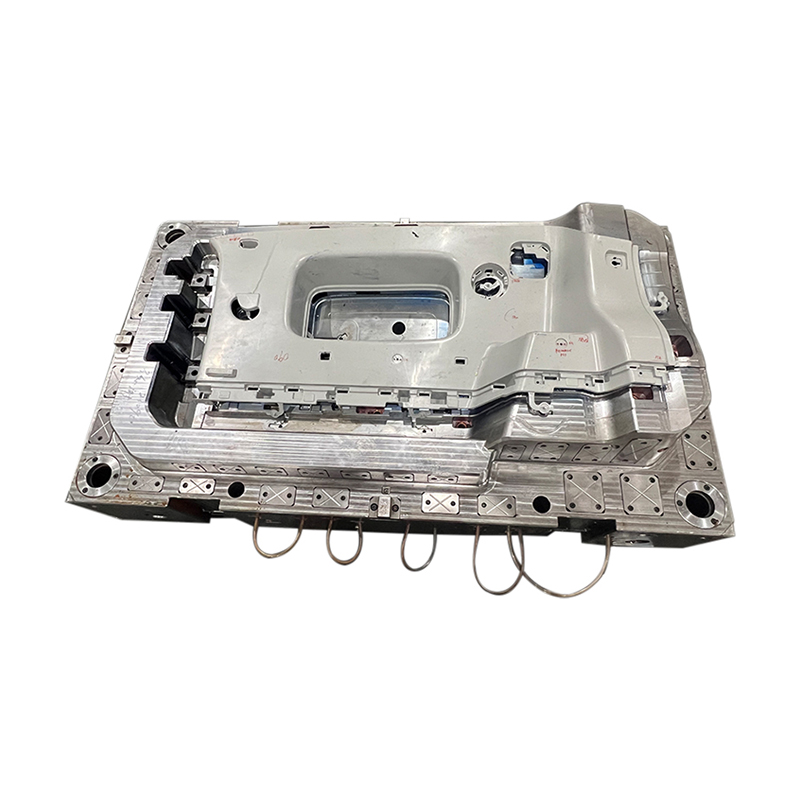

El material plástico se inyecta en la cavidad del molde bajo alta presión. El molde, diseñado a medida para cada modelo de coche, confiere al parachoques su forma y dimensiones precisas.

4. Enfriamiento y expulsión

Una vez que el material llena el molde, comienza a enfriarse. Después de alcanzar la temperatura deseada, el molde se abre y el parachoques recién formado se expulsa de la máquina.

5. Recorte e inspección

Cualquier exceso de material, conocido como flash, se elimina. El parachoques se somete a una inspección de calidad para comprobar si tiene defectos como deformaciones, marcas de hundimiento o irregularidades en la superficie.

6. Embalaje final y envío

Después de pasar los controles de calidad, los parachoques se empaquetan y se envían a los fabricantes de automóviles para su ensamblaje.

Pasos clave explicados en detalle

Para comprender mejor el proceso de moldeo por inyección de parachoques de automóviles, profundicemos en los pasos críticos:

1. Secado de materia prima

Las materias plásticas crudas deben estar secas antes de ingresar a la máquina de moldeo por inyección. La humedad puede provocar defectos como burbujas o puntos débiles en el producto final. Los secadores se utilizan para reducir el contenido de humedad a niveles aceptables.

2. Configuración de la máquina de moldeo por inyección

Los ajustes adecuados de temperatura y presión son vitales para lograr una calidad constante. Una temperatura incorrecta puede provocar que el material se degrade, mientras que una presión inadecuada puede provocar un llenado incompleto del molde de plástico del automóvil.

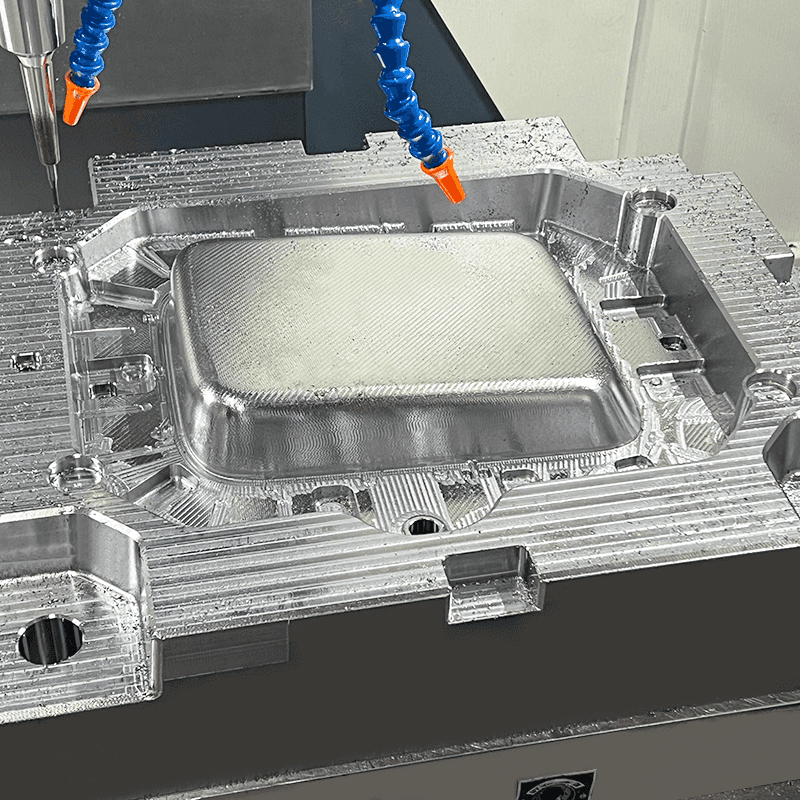

3. Ciclo de apertura/cierre del molde

La apertura y el cierre del molde son pasos críticos. Demasiado rápido y puede provocar la deformación de la pieza; demasiado lento y la velocidad de producción disminuye. Se utilizan sensores avanzados para garantizar la precisión en la sincronización.

4. Enfriamiento y desmoldeo

El enfriamiento es esencial para la estabilidad del producto final. Si el parachoques se enfría de manera desigual, puede provocar deformaciones. Las técnicas de expulsión adecuadas también evitan daños al parachoques durante su extracción del molde.

Puntos de control de calidad

Mantener la calidad del moldeo por inyección del parachoques del automóvil es crucial para la seguridad y el rendimiento del vehículo. Cada paso tiene puntos de control de calidad específicos que deben ser monitoreados de cerca:

*Secado de materiales: Asegurarse de que los materiales estén completamente secos evita defectos como huecos o puntos débiles.

*Temperatura del molde: Mantener la temperatura correcta evita marcas de hundimiento o rellenos incompletos en el molde de plástico del automóvil.

*Controlul presurii: Una presión adecuada garantiza que el molde esté completamente lleno, evitando defectos como disparos cortos.

*Proceso de expulsión: El momento de la expulsión es crucial para evitar deformaciones o grietas en el parachoques recién formado.

Problemas y soluciones comunes

Estos son algunos de los problemas más comunes que se encuentran durante el proceso de moldeo por inyección de parachoques de automóviles y las soluciones para abordarlos:

1. Deformando

Puede producirse deformación si el proceso de enfriamiento es desigual. La solución es optimizar los canales de refrigeración dentro del molde, garantizando una distribución uniforme del calor.

2. Marcas de fregadero

Las marcas de hundimiento son depresiones que pueden formarse en la superficie del parachoques debido a una presión de empaque insuficiente. Este problema se resuelve aumentando la presión de empaque o ajustando el tiempo de enfriamiento.

3. Tiros cortos

Un disparo corto ocurre cuando el molde no está completamente lleno de plástico. Esto puede deberse a una presión inadecuada o a un material insuficiente. Ajustar la velocidad y la presión de inyección normalmente resolverá este problema.

4. Flash

El flash es un exceso de plástico que escapa de la cavidad del molde durante la inyección. Esto suele deberse a una mala alineación del molde o a una presión de inyección excesiva. Garantizar una alineación adecuada del molde puede evitar este problema.