El uso de Moldes para productos de baño SMC permite a los fabricantes producir artículos de alta calidad, como bañeras, lavabos, paneles de ducha y asientos de inodoro, con un rendimiento constante y rentabilidad.

En aplicaciones de baño, se prefiere SMC por su superficie lisa, resistencia a la absorción de agua y compatibilidad con una variedad de recubrimientos y acabados. También soporta formas complejas y grandes superficies, lo que lo hace ideal para artículos sanitarios moldeados.

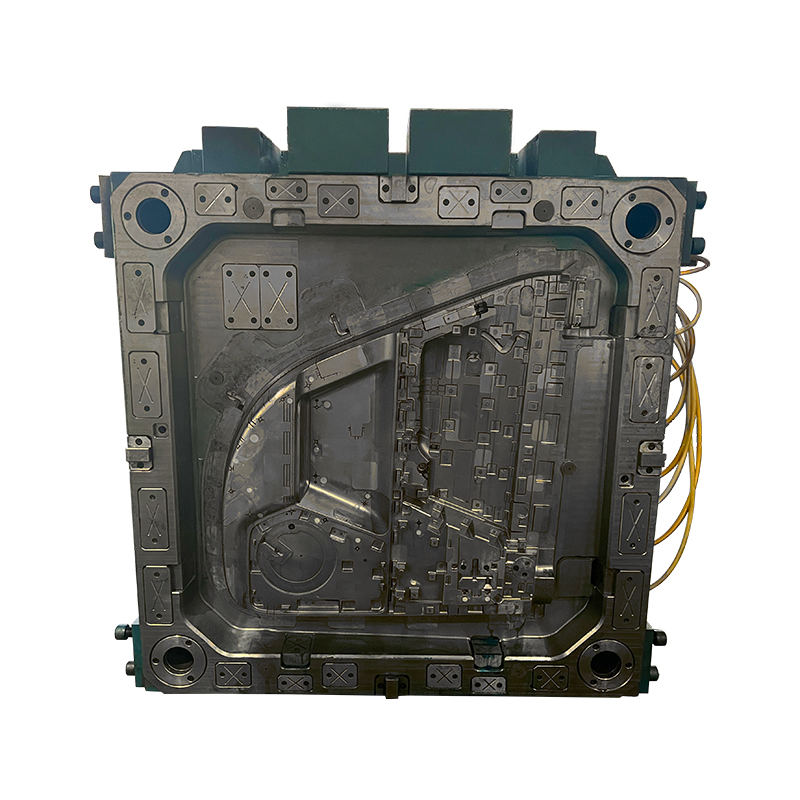

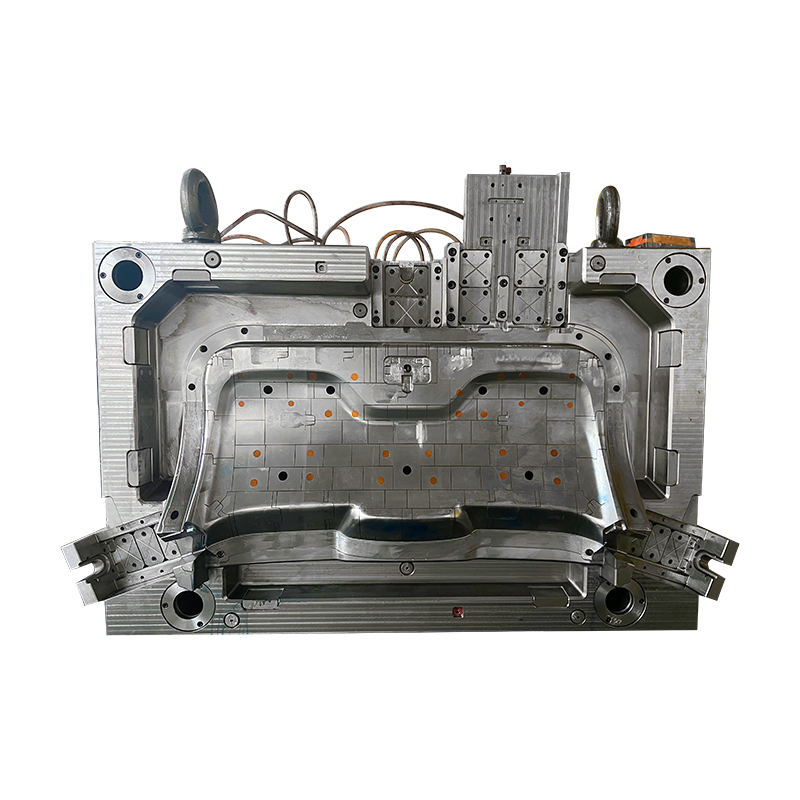

Los moldes para productos de baño SMC son herramientas de formación especializadas diseñadas para dar forma al material SMC en componentes de baño terminados. Estos moldes se utilizan comúnmente en procesos de moldeo por compresión, donde se colocan láminas SMC precortadas en la cavidad del molde y se comprimen a alta temperatura y presión hasta que el material se cura.

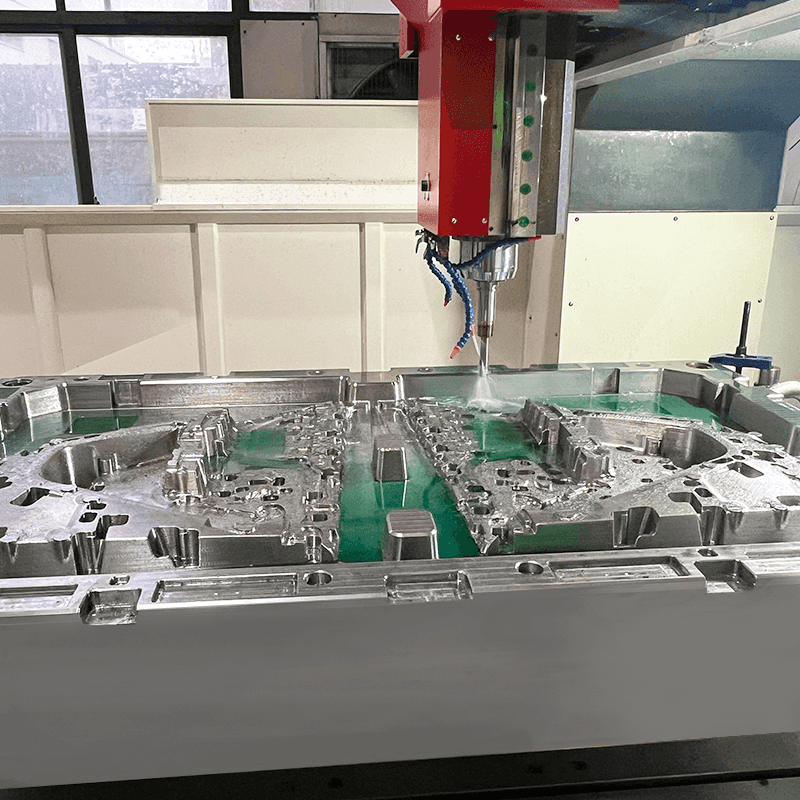

Los moldes utilizados para productos de baño SMC suelen estar hechos de acero de alta resistencia para soportar ciclos repetidos bajo calor y presión. La calidad del molde afecta directamente el acabado de la superficie del producto, la integridad estructural y la precisión dimensional.

Los productos de baño basados en SMC ofrecen varios beneficios en comparación con los materiales tradicionales como la cerámica o los metales:

Resistencia a la humedad y la corrosión: Ideal para ambientes húmedos, el SMC no se oxida ni se degrada en condiciones húmedas.

Relación resistencia-peso: Los productos SMC son más ligeros que la cerámica pero conservan una fuerte capacidad de carga.

Calidad de la superficie: La superficie moldeada puede ser lisa y brillante, eliminando la necesidad de acabado adicional.

Flexibilidad de diseño: los moldes pueden producir contornos detallados y geometrías complejas en un solo ciclo de formación.

Riesgo de rotura reducido: el SMC es menos quebradizo que la cerámica, lo que reduce los daños durante el transporte y el uso.

Estas características hacen de SMC una opción práctica tanto para productos de baño funcionales como decorativos.

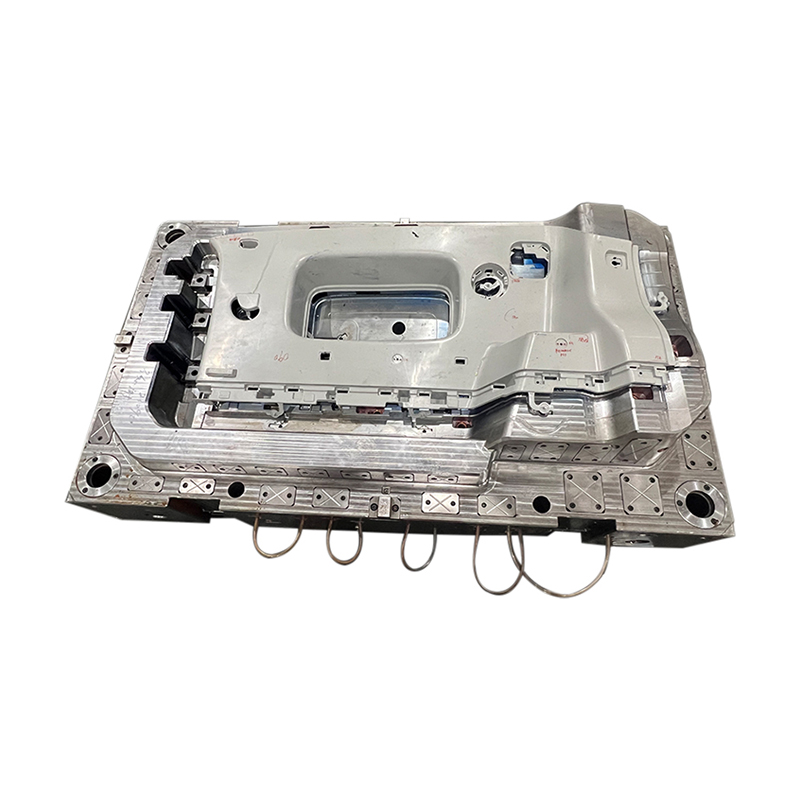

El diseño de un molde SMC depende del producto específico pero generalmente incluye los siguientes componentes:

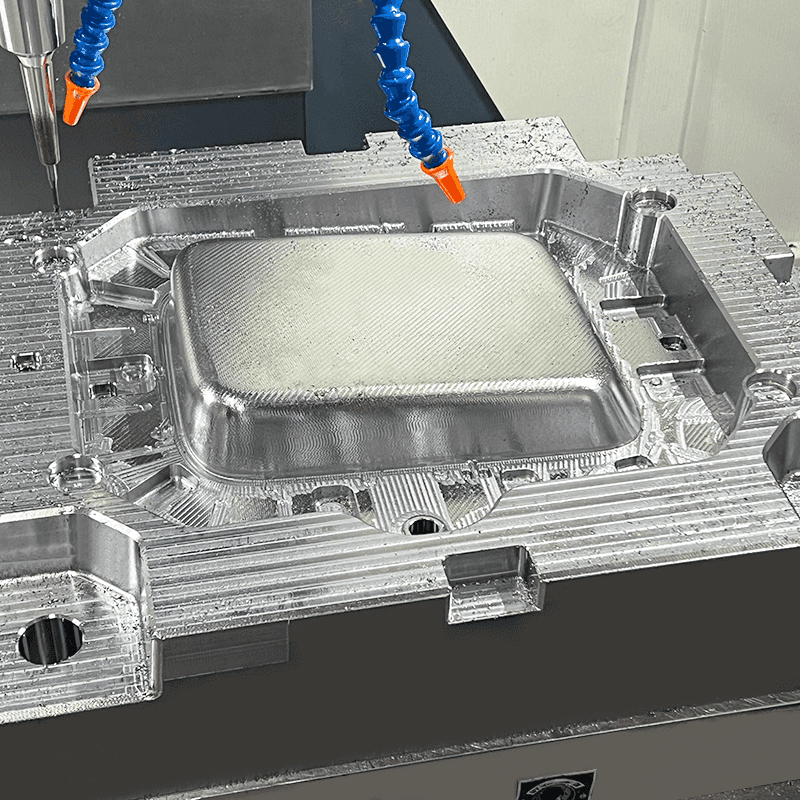

Placas de cavidad y núcleo: definen las superficies externas e internas del producto. Están mecanizados con precisión para garantizar tolerancias estrictas y un acabado superficial adecuado.

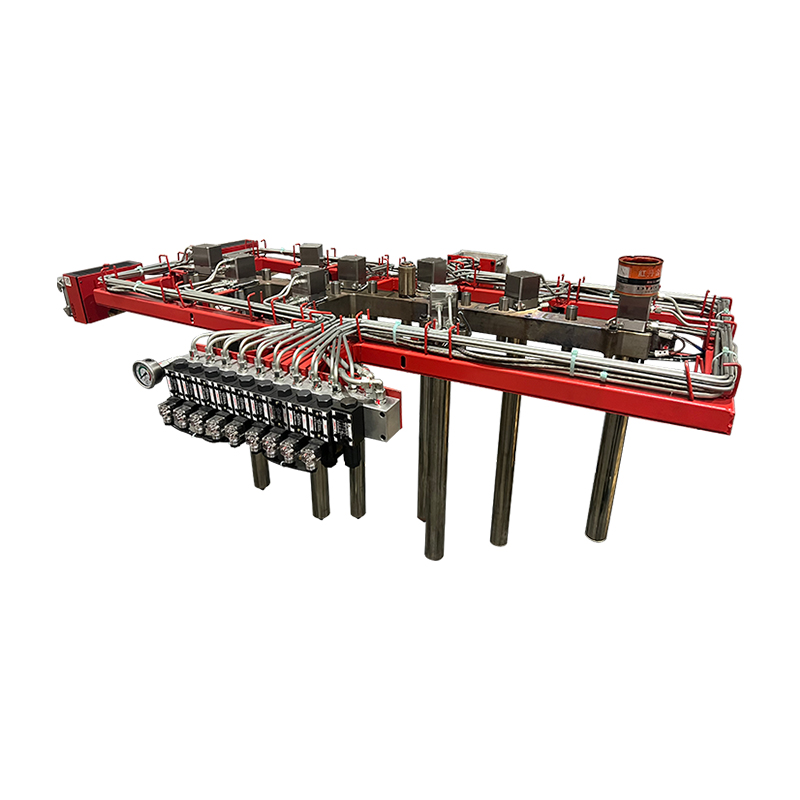

Sistema de calentamiento: Integrado para mantener una temperatura constante del molde durante el proceso de compresión, generalmente utilizando calentadores de aceite o eléctricos.

Sistema de eyección: Facilita la extracción del producto moldeado después del curado. Esto puede incluir pasadores de expulsión hidráulicos o mecánicos.

Sistema de guía y sujeción: garantiza una alineación precisa entre las mitades del molde y aplica suficiente fuerza de sujeción para evitar fugas de material.

Los moldes de alta calidad también incorporan sistemas de refrigeración y recubrimientos resistentes al desgaste para prolongar la vida útil.

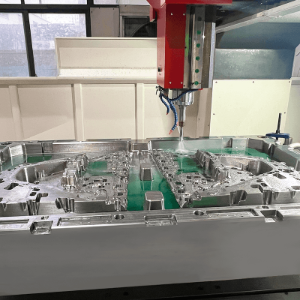

Los pasos típicos en la fabricación de productos de baño utilizando moldes SMC incluyen:

Preparación: El molde se limpia y se precalienta a la temperatura deseada.

Carga de material: Las láminas SMC se cortan y se colocan en la mitad inferior del molde.

Compresión y Curado: El molde se cierra, aplicando presión y calor para dar forma y curar el material.

Enfriamiento y desmoldeo: Una vez curado, el molde se abre y se retira el producto terminado.

Recorte e inspección: se recorta el material intermitente o sobrante y se verifica la calidad del producto.

Este proceso es eficiente y repetible, lo que lo hace adecuado para la producción a mediana y gran escala.

Se deben considerar varios factores para garantizar el rendimiento del molde y la calidad del producto:

Material del molde: Se recomienda acero endurecido para una durabilidad a largo plazo y resistencia al desgaste.

Requisitos de acabado de la superficie: Es posible que se necesiten superficies pulidas o texturizadas según el diseño del producto.

Gestión térmica: El control constante del calentamiento y el enfriamiento es esencial para un curado uniforme.

Tiempo de ciclo: Los moldes deben diseñarse para minimizar el tiempo de ciclo sin comprometer la calidad.

Línea de separación y ventilación: el diseño adecuado de las líneas de separación y las salidas de aire garantiza bordes limpios y un moldeo sin defectos.

Trabajar con fabricantes de moldes experimentados ayuda a garantizar que estos factores técnicos se aborden adecuadamente.