El SMC se utiliza ampliamente en la fabricación de piezas de camiones debido a varias propiedades beneficiosas:

Alta relación resistencia-peso

Corrosión y resistencia a la intemperie

Estabilidad dimensional

Acabado superficial liso

Flexibilidad de diseño

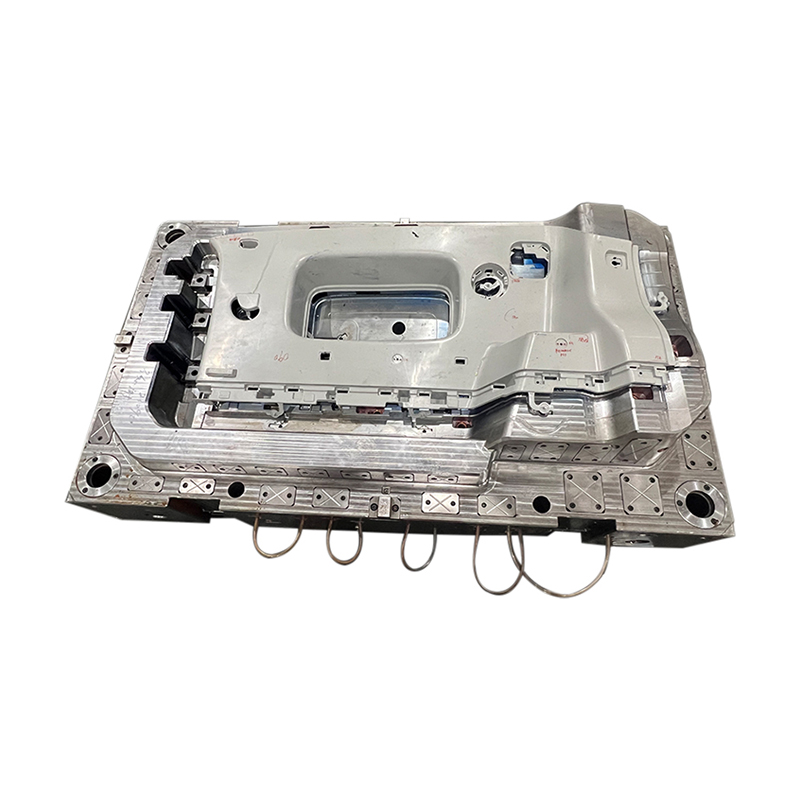

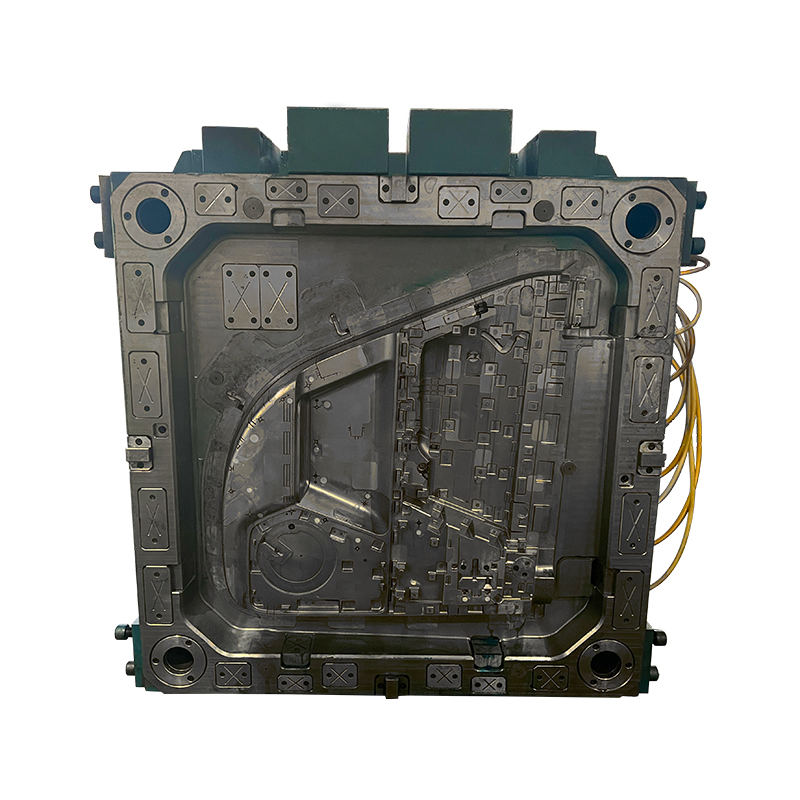

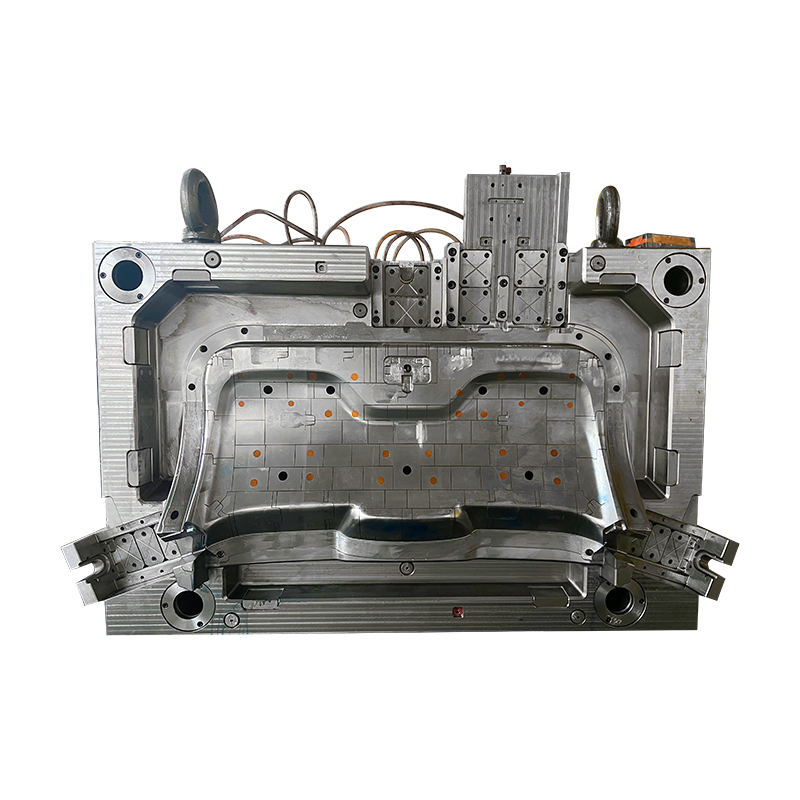

Las piezas típicas de camiones fabricadas con SMC incluyen parachoques, cajas de baterías, cubiertas de motor, paneles aerodinámicos y molduras interiores. Dadas las exigencias mecánicas y la exposición a duras condiciones, los moldes utilizados para formar estas piezas deben estar fabricados con materiales precisos y duraderos.

Requisitos funcionales de Moldes para piezas de camiones SMC

Antes de examinar los materiales específicos utilizados en los moldes, es importante comprender los requisitos funcionales que deben cumplir estos moldes:

Alta conductividad térmica: necesaria para el curado constante del SMC termoestable a temperatura elevada.

Resistencia al desgaste: Los moldes están sujetos a ciclos frecuentes bajo presión y deben resistir el desgaste.

Estabilidad dimensional: los moldes deben mantener tolerancias estrictas durante las operaciones a alta temperatura.

Resistencia a la corrosión: La exposición a resinas y humedad requiere resistencia a la degradación química.

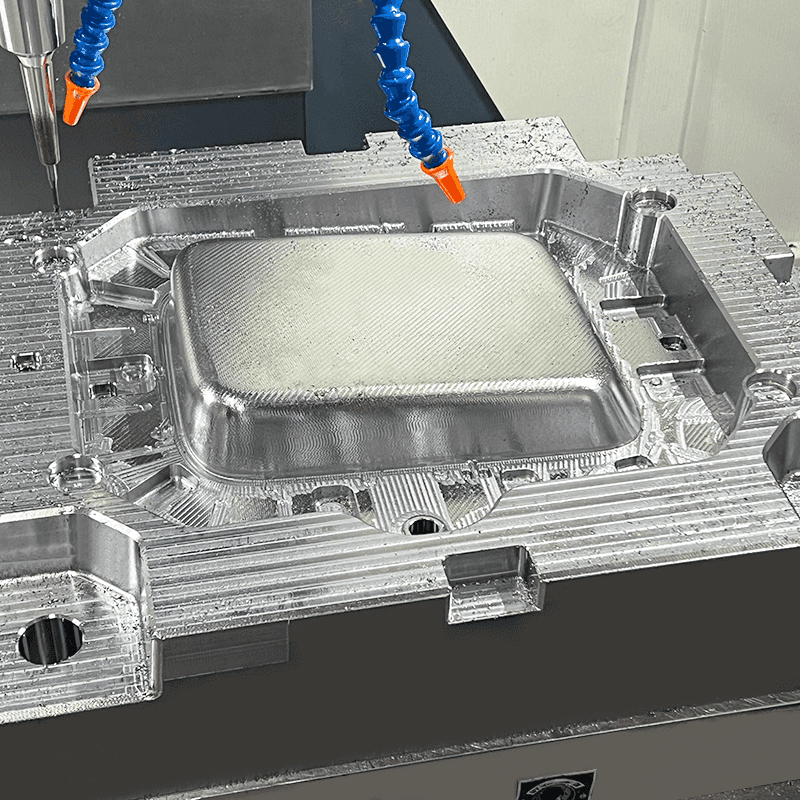

Calidad de la superficie: El material del molde debe soportar el pulido o texturizado para controlar el acabado de la superficie.

Estos criterios guían la selección de materiales adecuados tanto para la cavidad del molde como para los componentes de soporte.

Materiales básicos utilizados en moldes de piezas de camiones SMC

1. Acero para herramientas

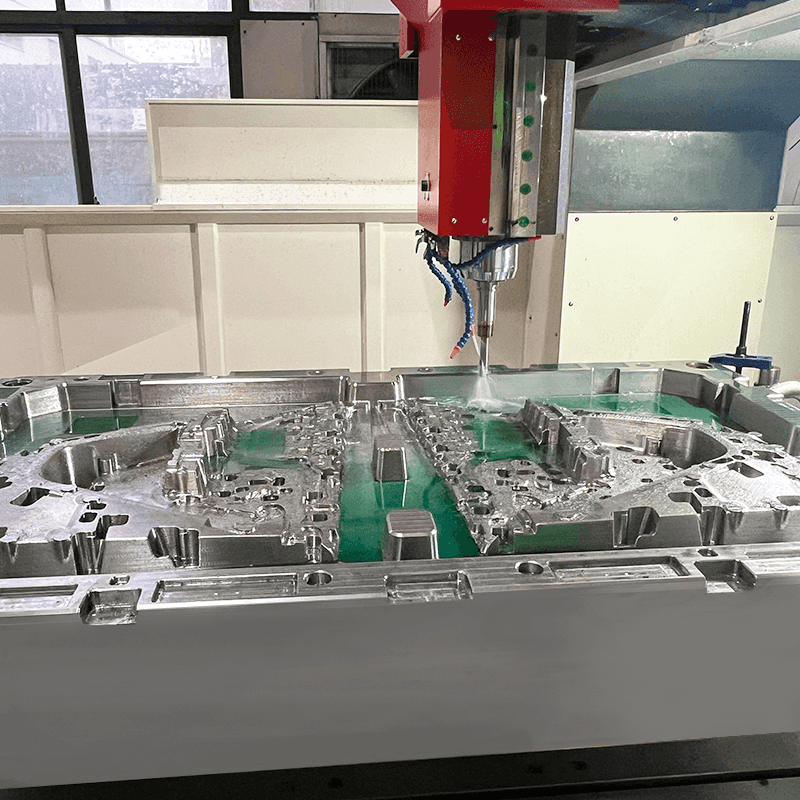

Los aceros para herramientas son los materiales comúnmente utilizados para los componentes de cavidad y núcleo de los moldes SMC. Grados como P20, H13 y S136 se seleccionan en función de su equilibrio de resistencia, resistencia al calor y maquinabilidad.

Acero P20: Un acero aleado preendurecido con buena pulibilidad y durabilidad. Se utiliza comúnmente para moldes de producción de volumen medio.

Acero H13: Ofrece mayor dureza y resistencia a la fatiga térmica, lo que lo hace adecuado para moldes de gran volumen con ciclos térmicos frecuentes.

Acero inoxidable S136: conocido por su resistencia a la corrosión y alta pulibilidad. A menudo se utiliza para moldes donde la higiene y el acabado de la superficie son importantes, aunque es menos típico para piezas de camiones a menos que sea necesario para características detalladas de la superficie.

Cada uno de estos materiales se puede endurecer para mejorar la vida útil y el rendimiento del molde, especialmente cuando se fabrican piezas grandes y complejas.

2. Insertos de cobre y berilio

En áreas donde se necesita una alta conductividad térmica, como secciones delgadas o detalladas del molde, a veces se utilizan insertos de cobre y berilio.

Ventajas: la conductividad térmica permite una transferencia de calor más rápida, mejorando el tiempo de ciclo y el acabado de la superficie.

Aplicaciones: Se utiliza en puntos calientes localizados o áreas con características superficiales detalladas que requieren un curado uniforme.

Si bien el cobre-berilio es más caro que el acero, su uso específico mejora el rendimiento del molde sin aumentar significativamente el costo.

3. Aluminio (uso selectivo)

Los moldes de aluminio no se utilizan comúnmente para el moldeo por compresión SMC de alta presión debido a su menor resistencia al desgaste, pero se pueden utilizar aleaciones de aluminio de alta calidad en prototipos o en producciones de bajo volumen.

Ligero y fácil de mecanizar

Adecuado para pruebas y herramientas temporales

En el sector de piezas de camiones, se pueden utilizar moldes de aluminio en las primeras fases de desarrollo del producto.

Tratamientos y recubrimientos de superficies

Para prolongar la vida útil del molde y mejorar el rendimiento, se aplican tratamientos superficiales y recubrimientos:

Cromado duro: mejora la dureza de la superficie y la resistencia al desgaste.

Nitruración: forma una capa dura sobre las superficies del molde de acero para mejorar la durabilidad.

Recubrimientos de teflón o fluoropolímero: reducen la pegajosidad del molde y ayudan a la liberación de piezas, especialmente para piezas complejas de camiones.

Estos tratamientos garantizan que el molde resista los rigores del procesamiento SMC repetido manteniendo al mismo tiempo la calidad del producto.

Componentes de soporte y estructura del molde

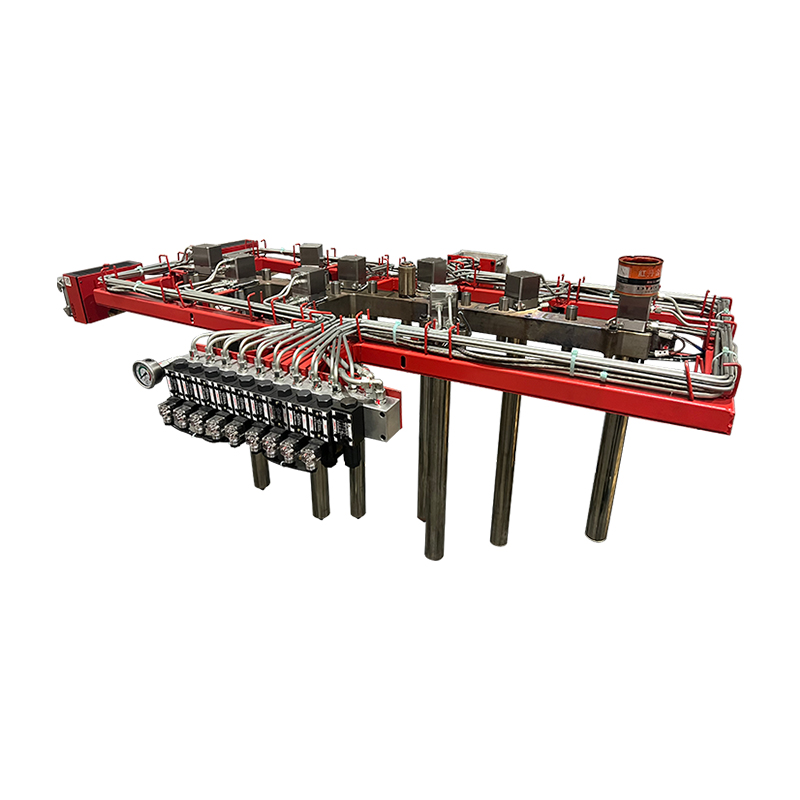

Más allá de la cavidad y el núcleo, el molde incluye varios componentes de soporte, como placas base, pilares guía y sistemas hidráulicos. A menudo están hechos de aceros estructurales estándar como 45# o Q235, que ofrecen resistencia y propiedades de mecanizado adecuadas para elementos de molde sin contacto.

Los canales de enfriamiento y calentamiento, fundamentales para el control de la temperatura, pueden utilizar tuberías de cobre o tubos de acero inoxidable incrustados dentro del cuerpo del molde. La integración adecuada de estos elementos favorece una regulación térmica eficiente durante el moldeo.