Cuando se trata de materiales compuestos avanzados, el compuesto de moldeo a granel (BMC) y el compuesto de moldeo en láminas (SMC) son dos opciones populares para industrias que requieren durabilidad, resistencia al calor y flexibilidad de diseño. Estos materiales son ampliamente utilizados en los sectores automotriz, eléctrico y de la construcción debido a sus aplicaciones versátiles. Pero ¿cómo decides qué material es el adecuado para tu proyecto? Profundicemos en los detalles de cada uno, comparemos sus características y exploremos cómo se utilizan en diferentes industrias.

BMC y SMC

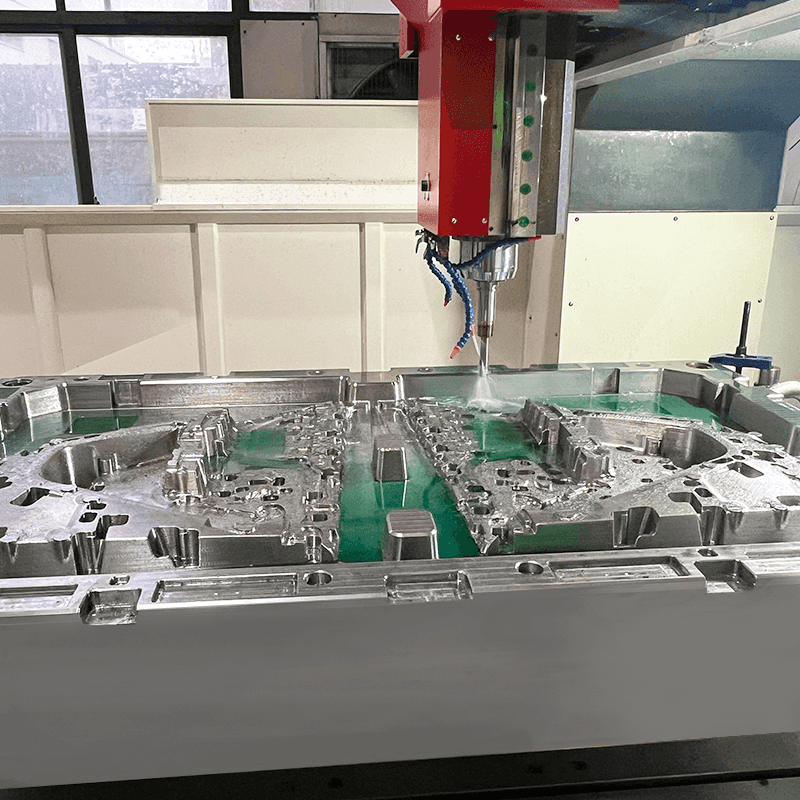

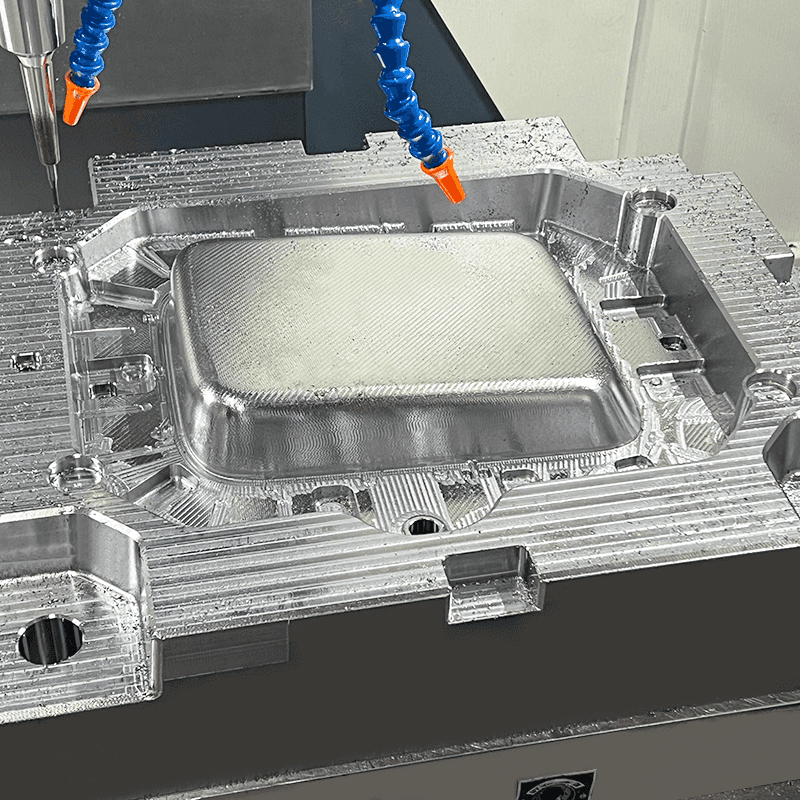

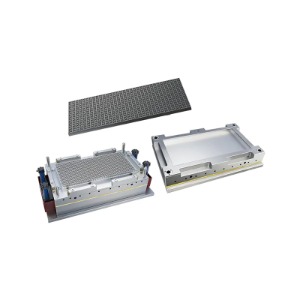

Compuesto de moldeo a granel (BMC) es un material de alta resistencia compuesto por fibras cortas reforzadas con resina, rellenos y aditivos. Se utiliza a menudo en moldeo por compresión e inyección debido a sus propiedades mecánicas. BMC ofrece gran estabilidad dimensional, alta resistencia al calor y aislamiento eléctrico. Esto lo convierte en una opción ideal para aplicaciones en las industrias automotriz, aeroespacial y eléctrica.

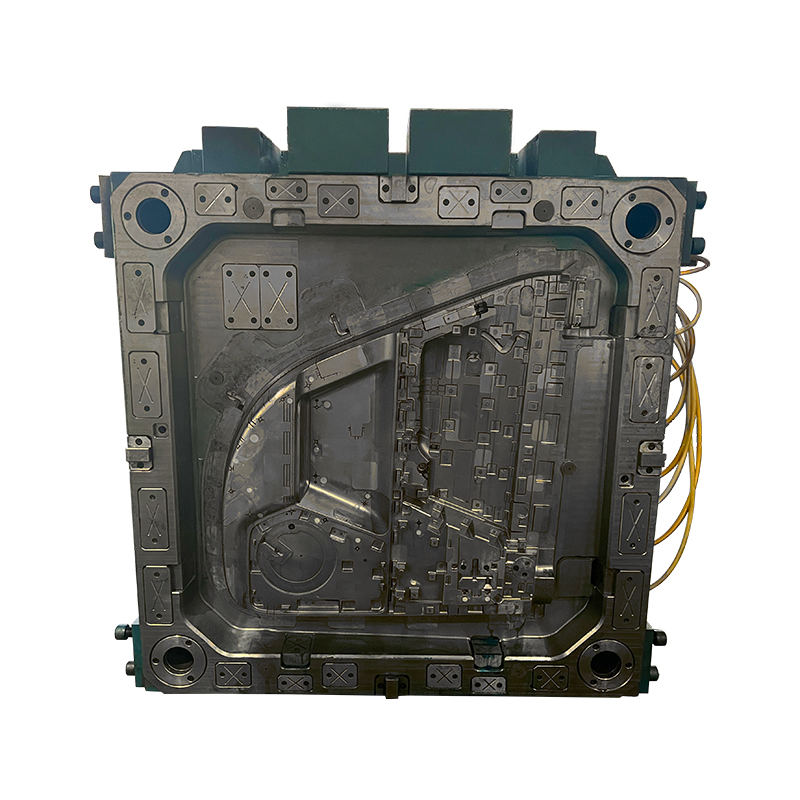

Molde de tapa de alcantarilla BMC

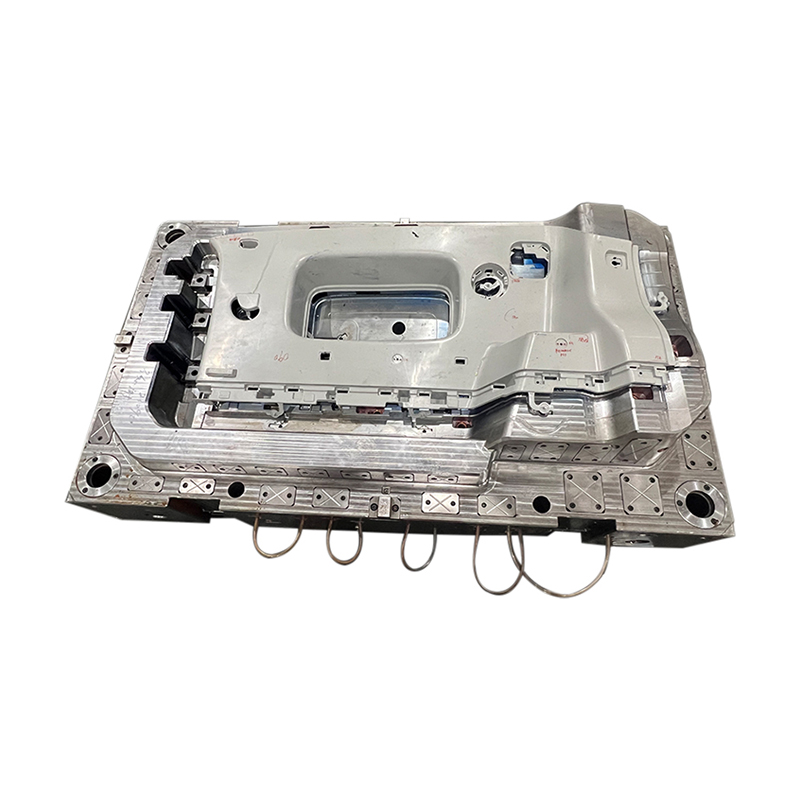

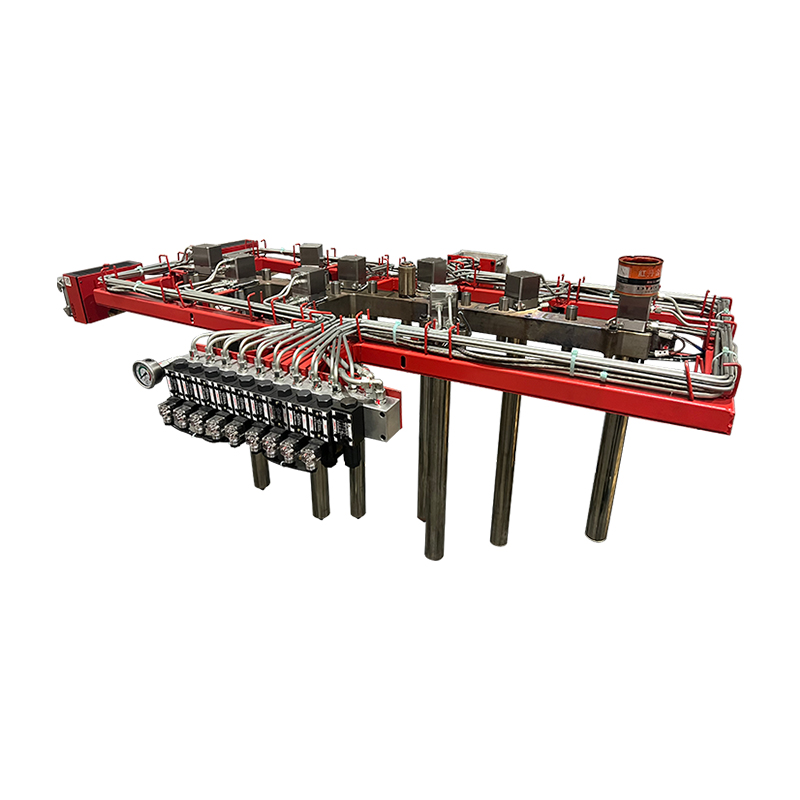

Por otro lado, Compuesto para moldeo de láminas (SMC) es un material compuesto listo para moldear elaborado a partir de resinas termoendurecibles reforzadas con fibras de vidrio. Ofrece mayor resistencia en comparación con el BMC debido a las fibras más largas, lo que lo hace adecuado para componentes estructurales más grandes. Los procesos de moldeo SMC se utilizan a menudo para fabricar paneles de carrocería de automóviles, carcasas eléctricas y otras piezas que requieren resistencia y resistencia al impacto.

Diferencias clave entre BMC y SMC

Si bien tanto BMC como SMC comparten similitudes, sus diferencias radican en sus procesos de fabricación y aplicaciones. El BMC es más fácil de moldear en formas complejas y generalmente es más rentable para piezas más pequeñas. Sin embargo, el mayor contenido de fibra del SMC le confiere mayor resistencia, lo que lo hace ideal para componentes más grandes sometidos a mayores tensiones.

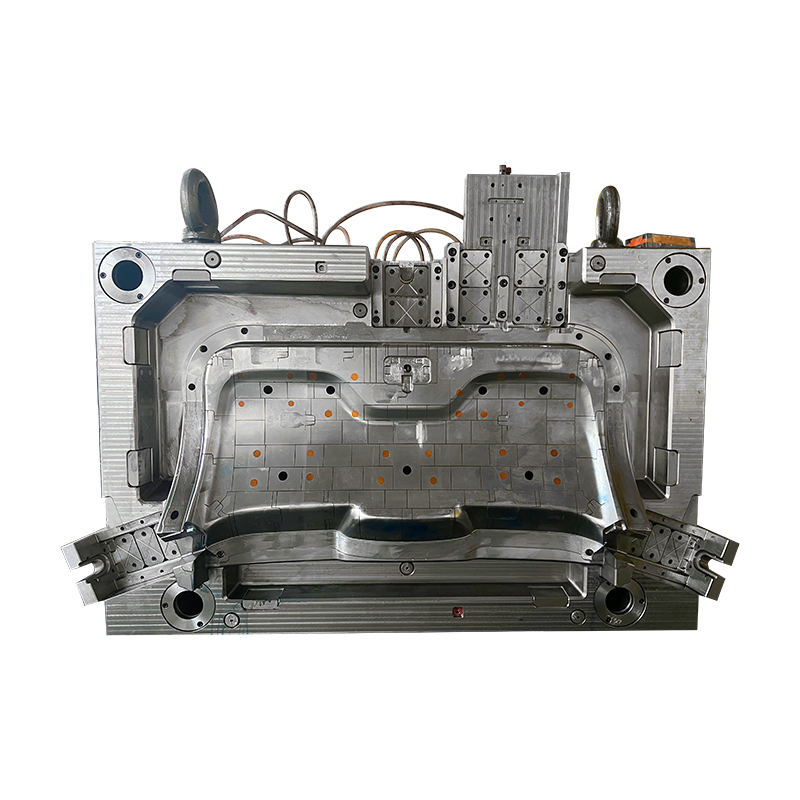

Por ejemplo, el compuesto de moldeo a granel se utiliza normalmente para componentes eléctricos más pequeños, como cuadros de distribución y carcasas de motores, mientras que las aplicaciones del molde SMC se encuentran en piezas más grandes, como parachoques de automóviles, cabinas de camiones y refuerzos estructurales en la industria de la construcción.

Aplicaciones industriales de BMC y SMC

*Industria automotriz:

En el sector automotriz, SMC se utiliza ampliamente en la fabricación de piezas exteriores como guardabarros, capós y baúles, proporcionando una alternativa liviana pero duradera al metal. El compuesto de moldeo a granel se encuentra a menudo en componentes internos como sistemas de iluminación y cubiertas de motores, ofreciendo alta resistencia al calor y estabilidad dimensional.

*Eléctrica y Electrónica:

La industria eléctrica se beneficia de ambos materiales, dependiendo de la aplicación. El molde SMC es ideal para producir gabinetes y carcasas más grandes para equipos eléctricos, mientras que el compuesto de moldeo a granel se utiliza para componentes más pequeños como aisladores, disyuntores y piezas de transformadores.

*Construcción e Infraestructura:

Tanto BMC como SMC se utilizan en la construcción para producir paneles, techos y soportes estructurales. A menudo se prefiere SMC para componentes más grandes que soportan carga, mientras que la moldeabilidad de BMC permite diseños complejos en piezas más pequeñas, como accesorios de tuberías y cajas de conexiones.

Cómo elegir el material adecuado a sus necesidades

Seleccionar entre BMC y SMC depende de los requisitos específicos de su proyecto. Considere el tamaño y la complejidad de la pieza, así como las propiedades mecánicas necesarias. Para piezas más pequeñas e intrincadas que requieren alta precisión y aislamiento, el compuesto de moldeo a granel es la mejor opción. Sin embargo, si su proyecto involucra componentes grandes que requieren alta resistencia y resistencia al impacto, el molde SMC es el camino a seguir.

Además, las consideraciones presupuestarias juegan un papel en la selección de materiales. BMC tiende a ser más rentable para aplicaciones más pequeñas, mientras que SMC puede ser más caro pero ofrece un mejor rendimiento para piezas más grandes.

Tanto BMC como SMC tienen claras ventajas, lo que los hace adecuados para diferentes aplicaciones industriales. Comprender las propiedades de cada material y cómo funcionan en condiciones específicas es crucial para tomar una decisión informada. Ya sea que trabaje en el sector automotriz, eléctrico o de la construcción, elegir entre un compuesto de moldeo a granel y un molde SMC puede afectar significativamente el éxito y la longevidad de su producto.

Al evaluar las necesidades de su proyecto, las propiedades del material y las demandas de la aplicación, puede seleccionar con confianza el material compuesto adecuado para su próximo proyecto.