En los últimos años, la demanda de materiales ligeros, duraderos y de alto rendimiento en la industria automotriz ha crecido significativamente. Un proceso que ha ganado impulso para satisfacer estas demandas es el moldeo por compresión preimpregnado, una técnica que utiliza materiales compuestos para producir piezas automotrices con resistencia y peso reducido. Este artículo examina los beneficios y aplicaciones del moldeo por compresión preimpregnada en la fabricación de automóviles y analiza cómo afecta la producción y el diseño mediante el uso de moldes compuestos.

1.Prepreg Moldeo por compresión

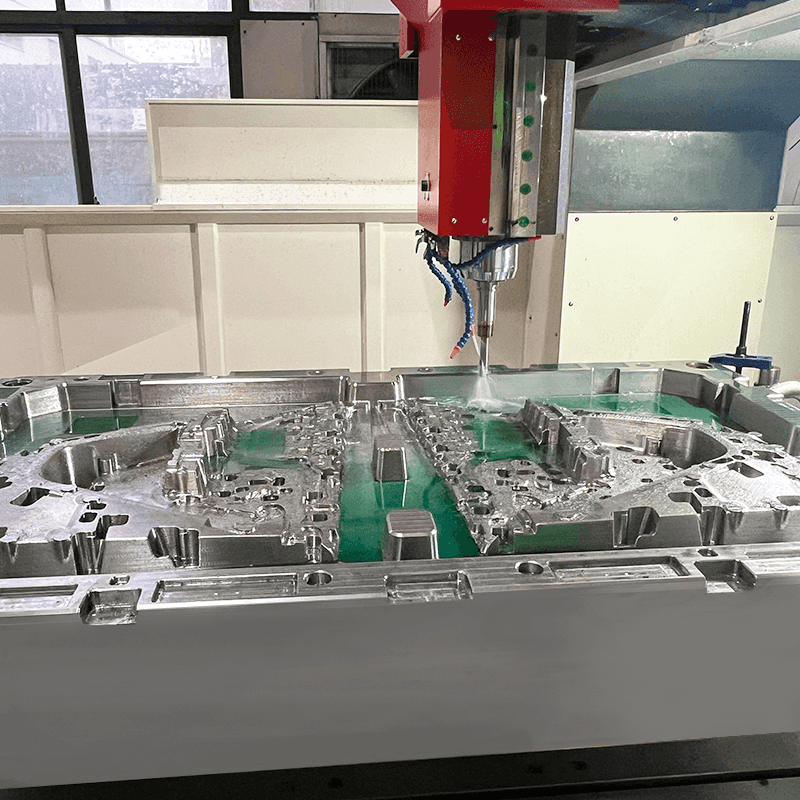

El moldeo por compresión preimpregnado es un proceso en el que los materiales compuestos preimpregnados, también conocidos como “preimpregnados”, se moldean y curan a alta presión y calor para formar piezas sólidas. Este método utiliza moldes compuestos para crear componentes duraderos y muy detallados, lo que lo convierte en una opción ideal para industrias que requieren precisión y resistencia, particularmente la fabricación de automóviles.

En el moldeo por compresión preimpregnada, un material compuesto —a menudo reforzado con fibras como carbono o vidrio— se coloca en capas dentro de un molde. Luego, el material se comprime y se calienta, lo que permite que la resina dentro del preimpregnado fluya y se una con las fibras, lo que da como resultado una pieza liviana y de alta resistencia. Esta combinación de materiales y procesos proporciona ventajas significativas en términos de durabilidad, reducción de peso e integridad estructural.

2. Ventajas del moldeo por compresión preimpregnado en aplicaciones automotrices

Mayor resistencia y durabilidad

Una de las principales razones por las que la industria automotriz favorece el moldeo por compresión preimpregnado se debe a la excepcional relación resistencia-peso que ofrece. Las piezas de automóviles fabricadas con materiales compuestos mediante este método son más ligeras pero más resistentes que las fabricadas con materiales tradicionales como acero o aluminio. Esto hace que los moldes compuestos sean una opción atractiva para producir piezas que resistan tensiones y al mismo tiempo contribuyan a la reducción general del peso del vehículo.

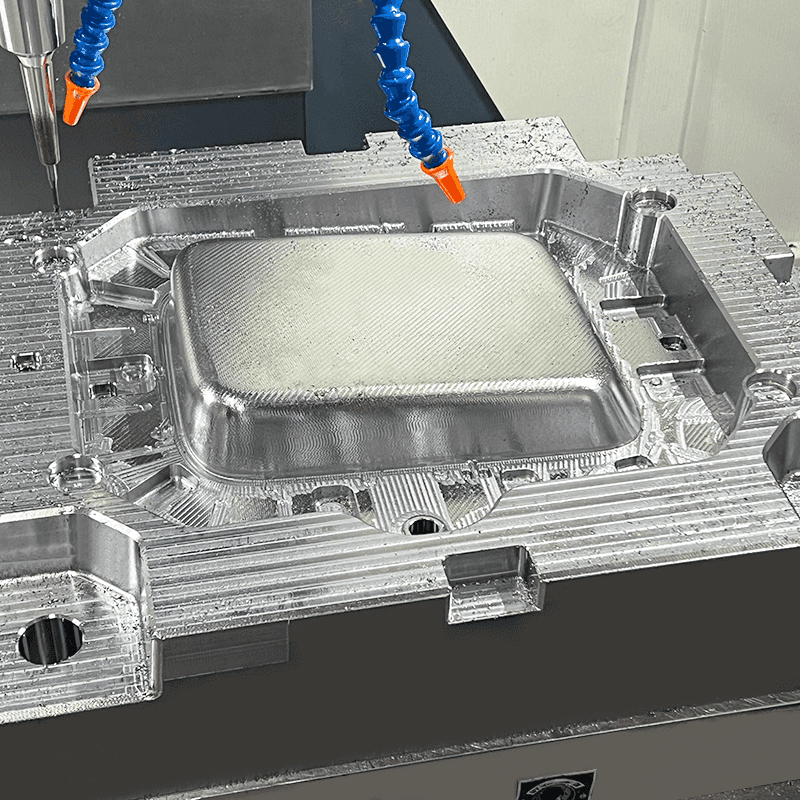

Precisión y complejidad en el diseño

Con el moldeo por compresión preimpregnado, los fabricantes pueden producir diseños intrincados con alta precisión, lo que permite formas y texturas más complejas que serían difíciles de lograr utilizando métodos de fabricación tradicionales. Esta precisión permite a los ingenieros desarrollar piezas únicas con funcionalidad específica, agregando versatilidad al diseño y rendimiento automotriz. La capacidad de crear componentes detallados con una calidad constante también garantiza que cada pieza encaje perfectamente en el conjunto del vehículo.

Reducción de peso para mejorar la eficiencia del combustible

Al utilizar moldes compuestos para producir piezas ligeras, los fabricantes contribuyen a mejorar la eficiencia del combustible en los vehículos. Reducir el peso de un vehículo afecta directamente el consumo de combustible, lo que hace que el moldeo por compresión preimpregnada sea una técnica valiosa para las empresas automotrices que buscan cumplir con los estándares de eficiencia de combustible y reducir las emisiones de carbono.

Reducción de tiempos y costes de producción

Si bien el moldeo por compresión preimpregnada requiere una inversión inicial en moldes compuestos de alta calidad, el proceso en última instancia reduce el tiempo y los costos de producción. El proceso de moldeo es más rápido que los métodos tradicionales porque combina modelado y curado en un solo paso. Esta eficiencia permite a los fabricantes producir más piezas en menos tiempo, lo que reduce los costos operativos y permite una respuesta más rápida.

3. Aplicaciones automotrices clave de los moldes compuestos

Los moldes compuestos producidos mediante moldeo por compresión preimpregnada tienen una amplia gama de aplicaciones en el sector de la automoción. A continuación se presentan algunos usos críticos:

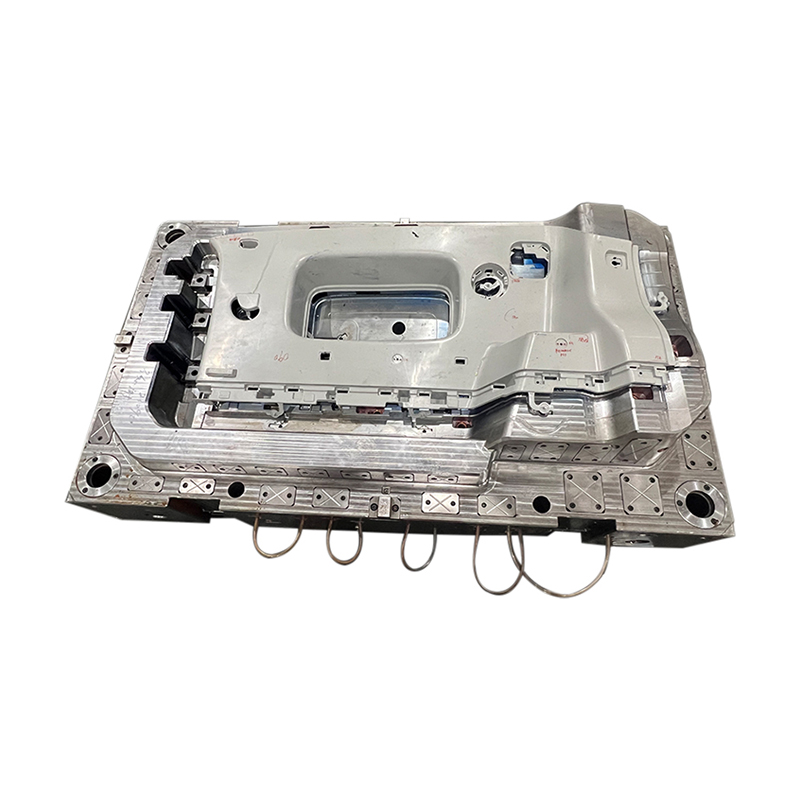

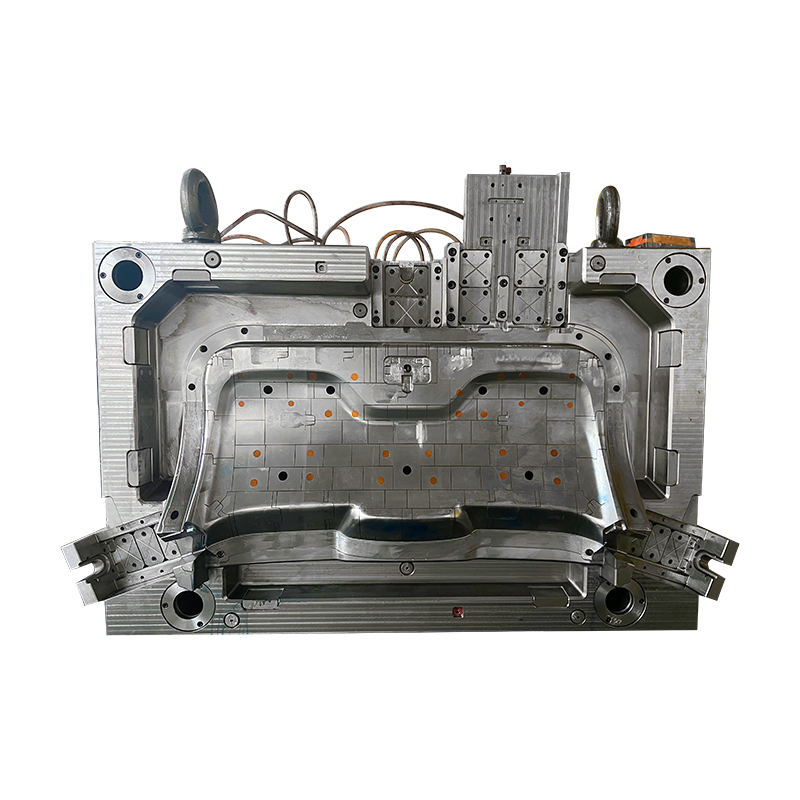

Componentes estructurales: Las piezas estructurales de automóviles, como marcos, vigas y elementos de chasis, se benefician de la resistencia y las propiedades livianas de los moldes compuestos. Estas piezas deben soportar altas tensiones e impactos, lo que hace que los materiales compuestos sean ideales para una durabilidad a largo plazo.

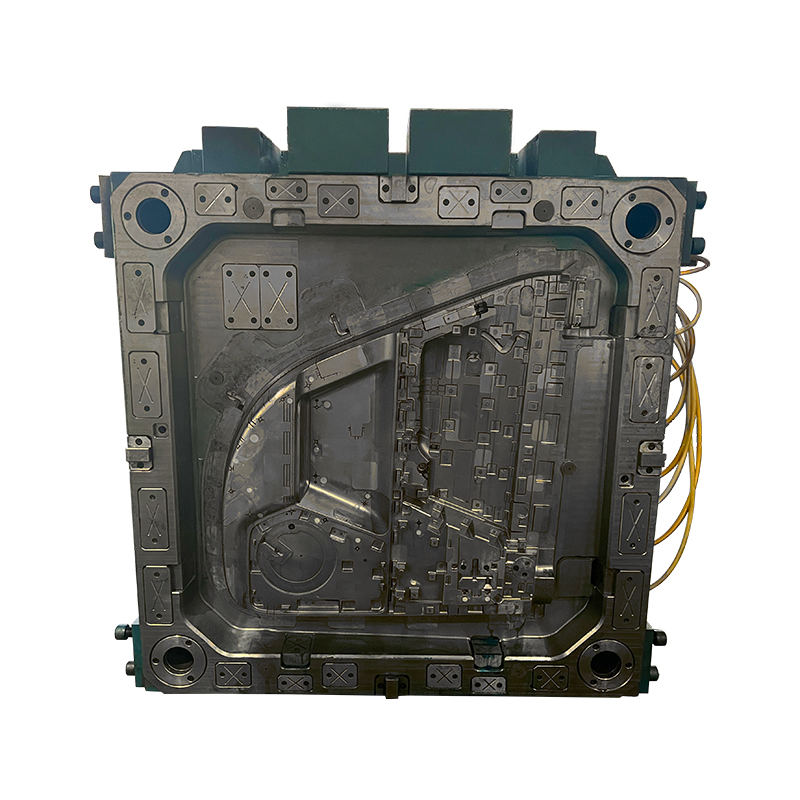

Paneles interiores y exteriores: Tanto los paneles interiores como los exteriores, incluidas puertas, capós y tapas de baúles, se pueden fabricar mediante moldeo por compresión preimpregnado. Este método permite la producción de piezas más ligeras y resistentes a los impactos que las fabricadas con materiales tradicionales.

Componentes debajo del capó: La resistencia a altas temperaturas es esencial para las piezas ubicadas cerca del motor. Los moldes compuestos ofrecen estabilidad térmica y resistencia, lo que los hace adecuados para cubiertas de motores, protectores térmicos y otros componentes expuestos a temperaturas.

Componentes de seguridad: Para los componentes que desempeñan un papel en la seguridad de los pasajeros, como las vigas del parachoques y las estructuras de choque, el moldeo por compresión preimpregnado proporciona la durabilidad necesaria para soportar impactos y proteger a los ocupantes del vehículo.

4. Elegir lo correcto Molde compuesto para la producción automotriz

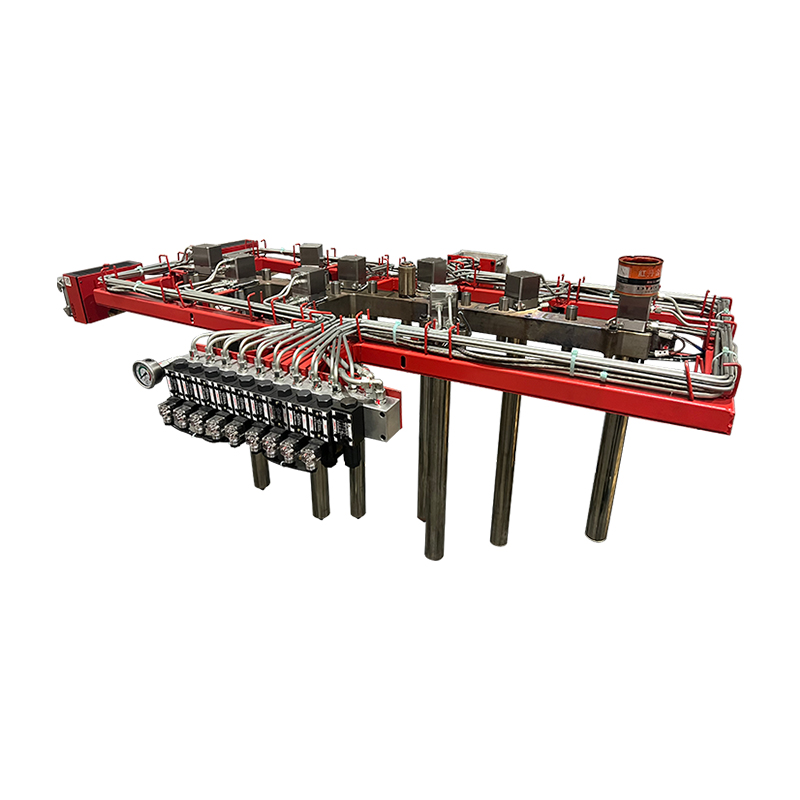

Seleccionar el molde compuesto apropiado es esencial para los beneficios del moldeo por compresión preimpregnada. A continuación se presentan algunos factores a tener en cuenta al elegir un molde:

Compatibilidad de materiales: No todos los materiales compuestos son adecuados para todas las piezas. Es esencial elegir materiales de molde compatibles con la composición preimpregnada prevista, ya sea fibra de carbono, fibra de vidrio u otro material compuesto. Esta compatibilidad garantiza la unión y el rendimiento de la pieza final.

Durabilidad y mantenimiento del molde: Los moldes compuestos de alta calidad requieren una inversión significativa, pero ofrecen durabilidad y longevidad. Considere los requisitos de mantenimiento del molde y su resistencia al desgaste, ya que esto afectará los costos a largo plazo y la eficiencia de producción.

Flexibilidad del diseño del molde: El diseño del molde debe adaptarse a la complejidad y el detalle requeridos en el producto final. Los moldes compuestos permiten flexibilidad en el diseño, pero es fundamental trabajar con ingenieros experimentados para garantizar que el molde se alinee con los objetivos de producción.