El uso de materiales compuestos en infraestructura civil ha experimentado un aumento constante en las últimas décadas, impulsado por la demanda de soluciones duraderas, resistentes a la corrosión y rentables. Una aplicación notable de dichos materiales es la fabricación de tapas de alcantarillas utilizando BMC o compuesto de moldeo a granel. La transición de las cubiertas tradicionales de hierro fundido a las alternativas BMC ha provocado una demanda correspondiente de moldes especializados adaptados a este material. Seleccionar el molde de tapa de alcantarilla BMC adecuado es un paso crucial para lograr consistencia del producto, integridad estructural y eficiencia de producción.

BMC es un compuesto plástico termoendurecible hecho de resina de poliéster insaturado, refuerzo de fibra de vidrio, materiales de relleno y agentes de curado. Ofrece varias ventajas sobre los materiales convencionales: es ligero, no corrosivo, eléctricamente no conductor y resistente al desgaste y a las variaciones de temperatura.

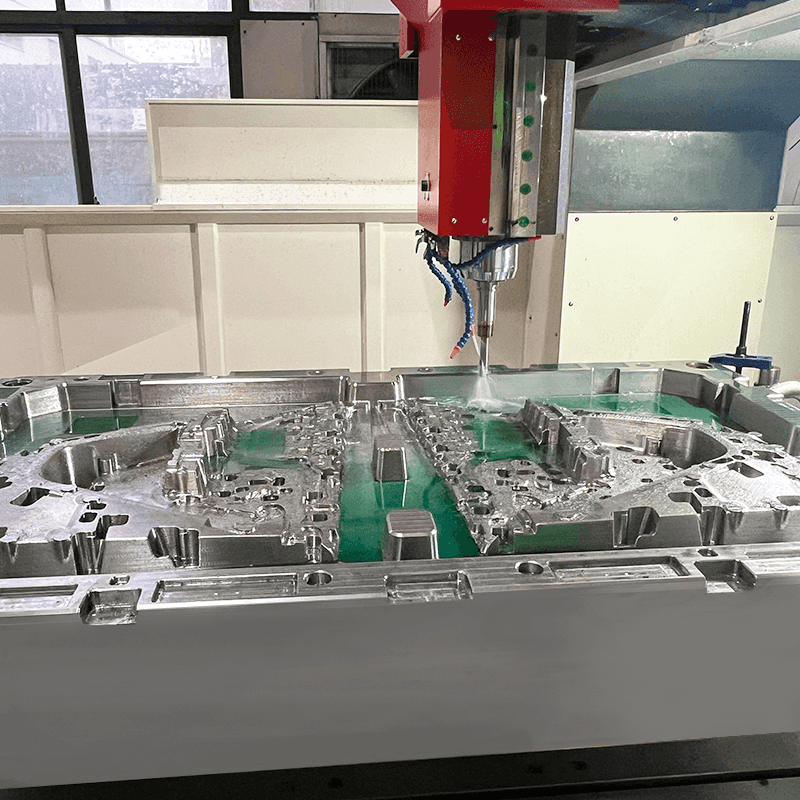

Debido a las características de flujo de BMC y sus requisitos para el moldeo por compresión a alta presión, el diseño y la construcción del molde influyen directamente en el rendimiento del producto final. Como tal, la selección del molde debe tener en cuenta el comportamiento mecánico del BMC durante el proceso de moldeo.

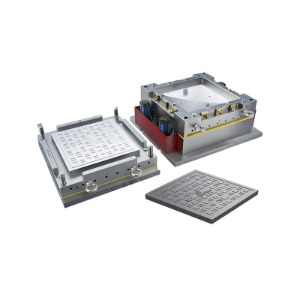

1. Molde de tapa de alcantarilla BMC Selección de materiales

La elección del material del molde tiene un impacto directo en la durabilidad, los requisitos de mantenimiento y la calidad del producto final. Los materiales comunes incluyen:

Acero P20: ofrece buena maquinabilidad y se utiliza comúnmente para volúmenes de producción bajos a medios. Equilibra costos y rendimiento.

Acero H13: Más duradero que el P20, con mayor resistencia al desgaste y al estrés térmico, lo que lo hace adecuado para la producción en grandes volúmenes.

Acero inoxidable: A veces se utiliza cuando se requiere una alta resistencia a la corrosión, especialmente para moldes utilizados en ambientes húmedos o agresivos.

El material apropiado debe seleccionarse en función del volumen de producción esperado, las dimensiones del producto y los ciclos de mantenimiento previstos.

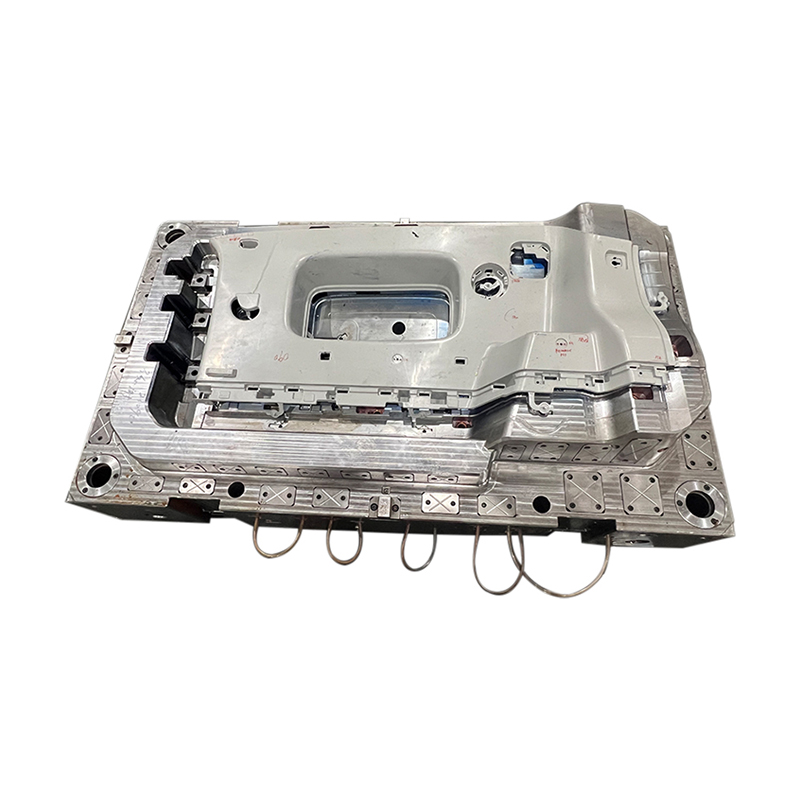

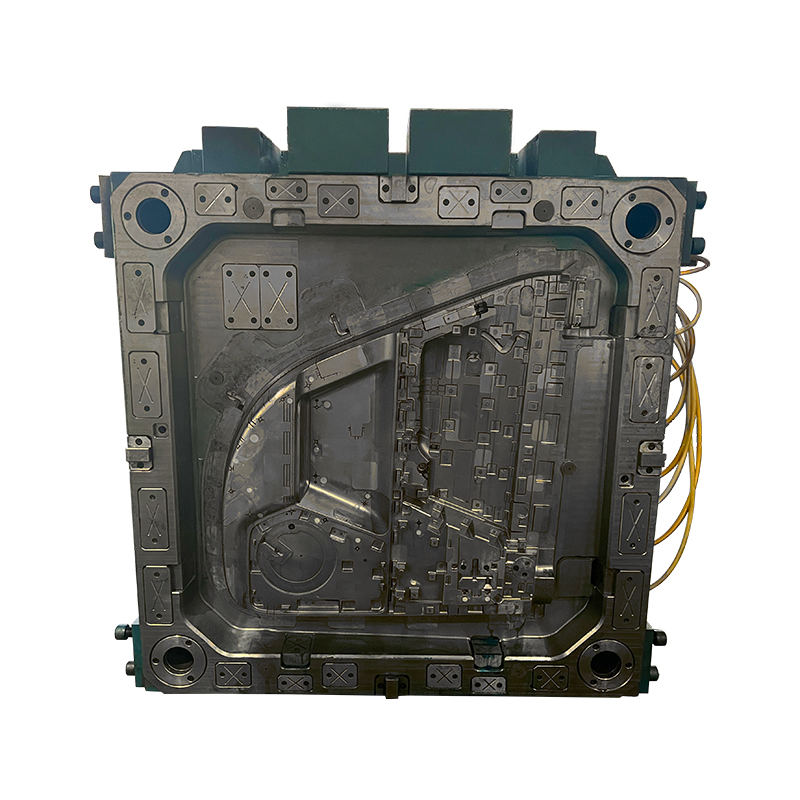

2. Consideraciones sobre el diseño del molde

El BMC fluye bajo calor y presión, llenando la cavidad del molde con una fluidez moderada. Por lo tanto, el diseño del molde debe facilitar un flujo uniforme, una ventilación adecuada y un curado controlado. Las características clave a evaluar incluyen:

Sistema de ventilación: Esencial para permitir que el aire y los gases atrapados escapen durante la compresión. Una ventilación deficiente puede provocar defectos en la superficie o un llenado incompleto.

Precisión de la línea de separación: una línea de separación precisa garantiza precisión dimensional y reduce el posprocesamiento.

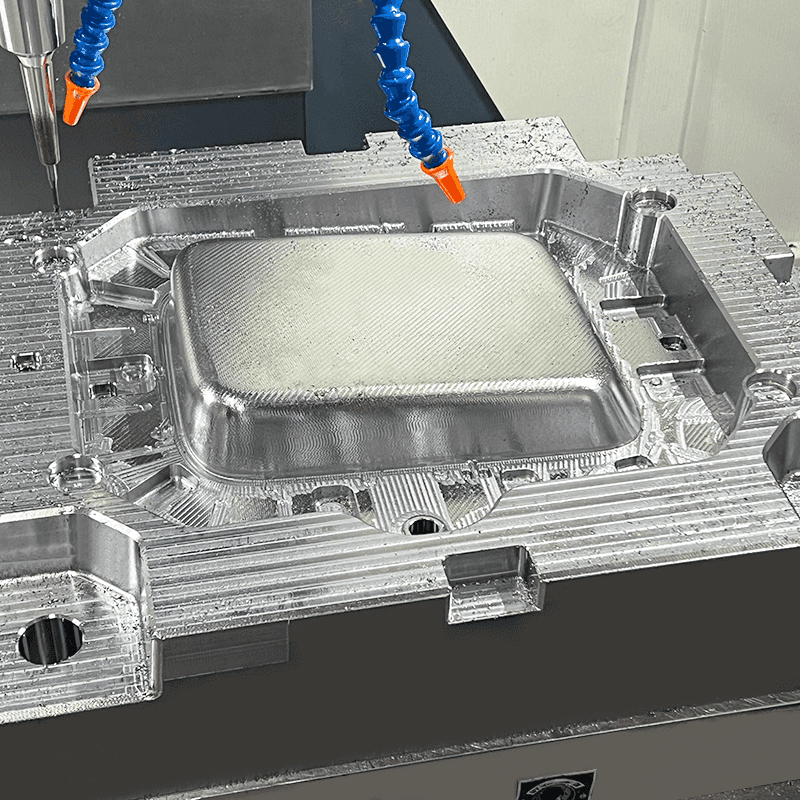

Acabado de la superficie: La superficie de la cavidad debe diseñarse de acuerdo con el acabado requerido en la tapa de la alcantarilla. Una superficie pulida puede reducir la adhesión y facilitar la liberación de la pieza.

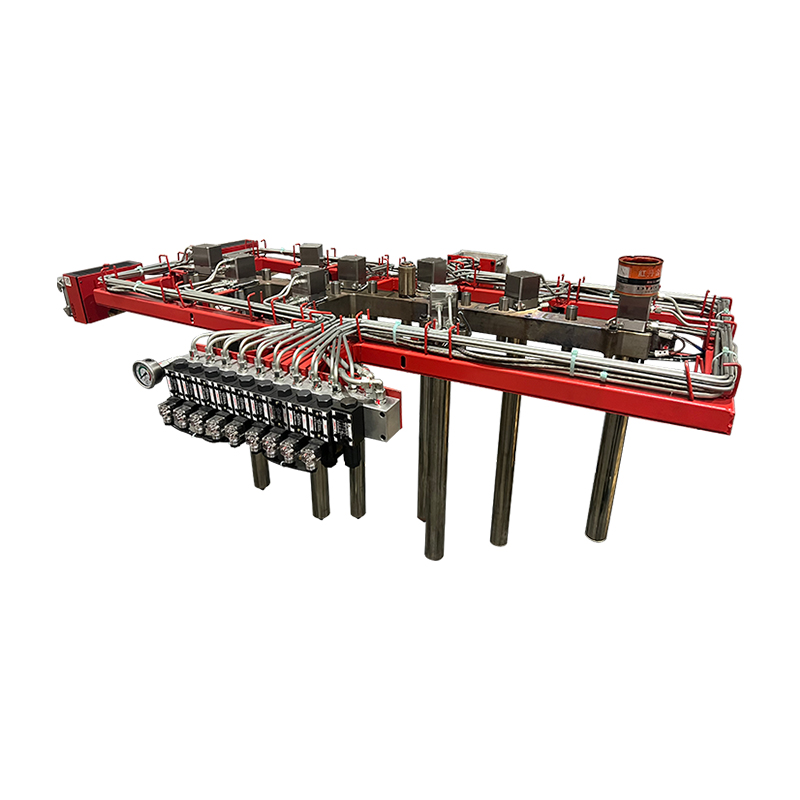

Sistema de calentamiento: El molde debe estar equipado con un calentamiento eficiente para mantener una temperatura de curado constante. Las opciones incluyen calentadores eléctricos o sistemas de circulación de aceite.

Un diseño bien diseñado garantiza un funcionamiento eficiente, un tiempo de ciclo reducido y una alta uniformidad del producto.

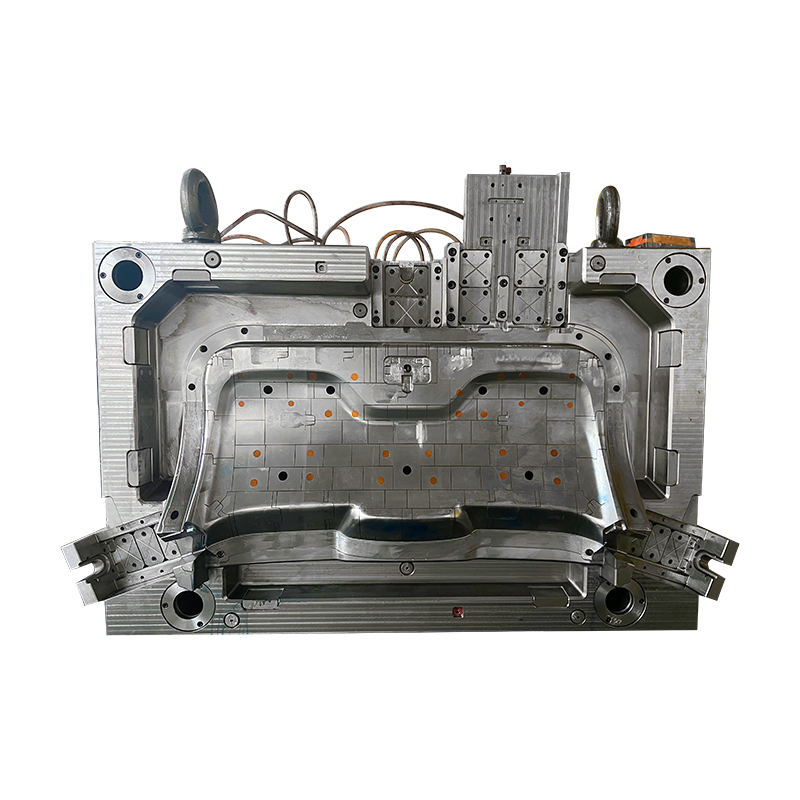

3. Configuración de tamaño y cavidad

Las tapas de alcantarilla vienen en varios tamaños y clases de soporte de carga. Dependiendo de las necesidades de producción, el molde puede diseñarse como:

De una sola cavidad: ofrece alta precisión y es adecuado para volúmenes de producción más bajos o cubiertas de gran tamaño.

Multicavidad: mejora la productividad para cubiertas más pequeñas pero requiere un control más preciso de la temperatura y la presión.

El tamaño del molde también debe coincidir con las dimensiones de la prensa y la fuerza de sujeción de la máquina de moldeo para evitar ineficiencias operativas.

4. Vida útil y mantenimiento de las herramientas

El material BMC contiene fibras de vidrio abrasivas, que pueden provocar desgaste con el tiempo. Por tanto, el molde debe diseñarse con:

Recubrimientos resistentes al desgaste (como cromado o nitruración).

Insertos reemplazables en áreas de alto desgaste para extender la vida útil de la herramienta sin tener que reequipar todo el molde.

Funciones fáciles de desmontar para limpieza y mantenimiento de rutina.

Los programas de mantenimiento periódicos deben estar respaldados por documentación del molde que incluya dibujos de ensamblaje y especificaciones de los componentes.