La industria del automóvil es uno de los sectores más exigentes en términos de precisión de fabricación y durabilidad. Un componente crítico en la producción de piezas de automóviles es el molde utilizado en el proceso. PCM (Moldeo por Compresión Plástica) es una técnica ampliamente utilizada para producir componentes complejos y de alto rendimiento en la industria automotriz. Para garantizar el rendimiento, la elección del material del molde juega un papel vital.

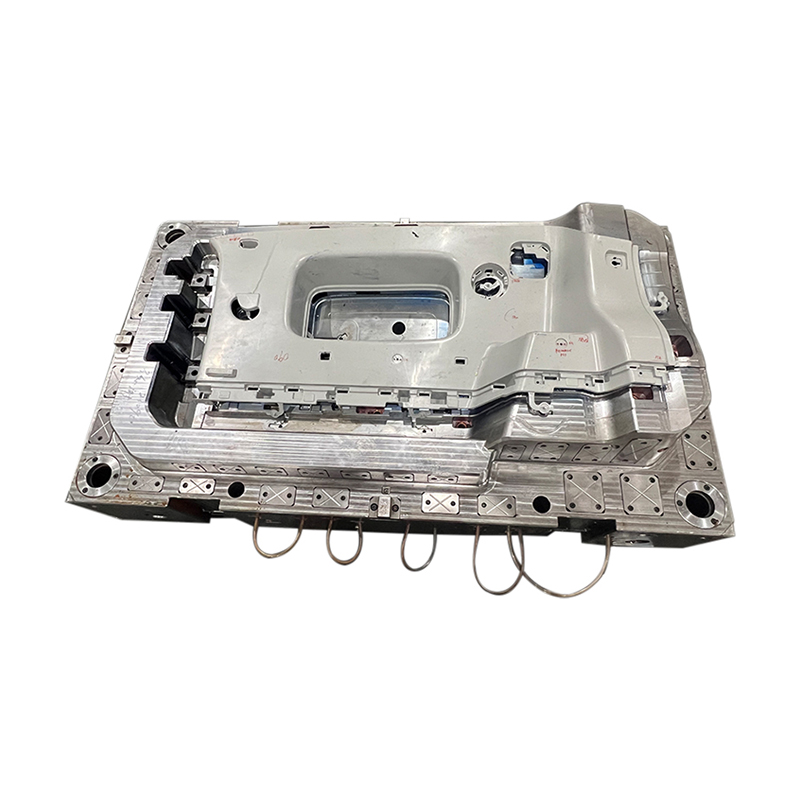

1. Moldes de acero:

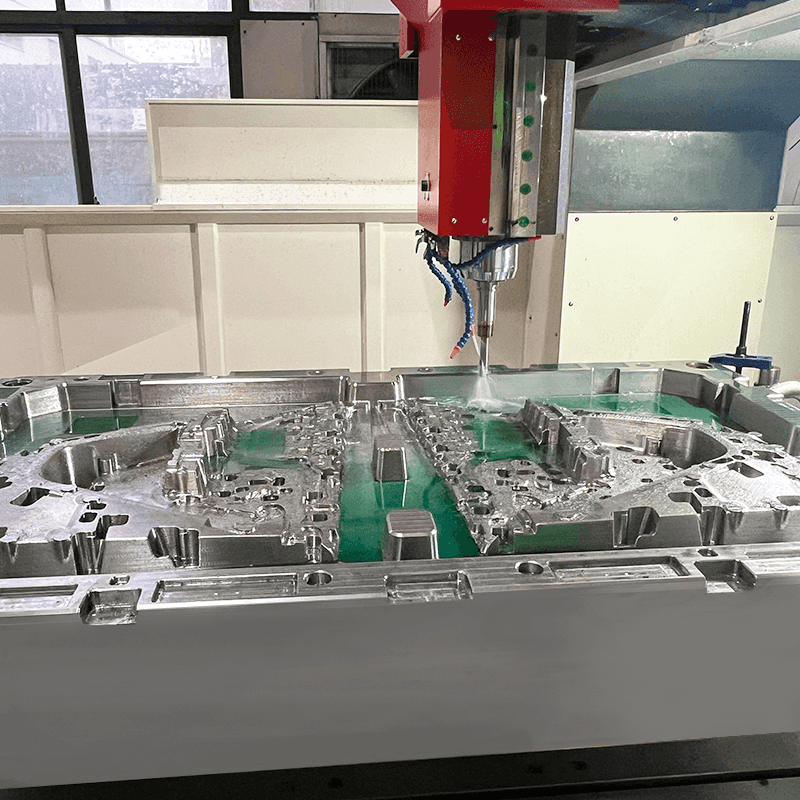

El acero es el material comúnmente utilizado para Moldes PCM , y por una buena razón. Es conocido por su excepcional resistencia, durabilidad y resistencia al desgaste, lo que lo hace ideal para la producción en masa de piezas de automóviles.

Ventajas de los moldes de acero:

Durabilidad: Los moldes de acero son duraderos y pueden soportar las altas presiones y temperaturas involucradas en los procesos PCM. Esta durabilidad garantiza que puedan soportar grandes volúmenes de producción con un desgaste mínimo.

Precisión: El acero se puede mecanizar con tolerancias muy finas, lo cual es crucial en la industria automotriz, donde la precisión es primordial.

Resistencia al calor: Los moldes de acero tienen conductividad térmica, lo que garantiza que el calor se transfiera eficientemente desde la pieza moldeada, reduciendo el riesgo de defectos como deformaciones.

Limitaciones de los moldes de acero:

Alto costo: Los moldes de acero son caros, tanto en términos de costos de materia prima como de proceso de mecanizado. Esto puede convertirlos en una opción menos atractiva para producciones pequeñas y medianas.

Largos plazos de entrega: fabricar moldes de acero lleva tiempo, lo que puede aumentar el tiempo desde el diseño hasta la producción final.

A pesar de estas limitaciones, los moldes de acero siguen siendo una opción popular para la fabricación de piezas de automóviles de alta precisión y a gran escala.

2. Moldes de aluminio:

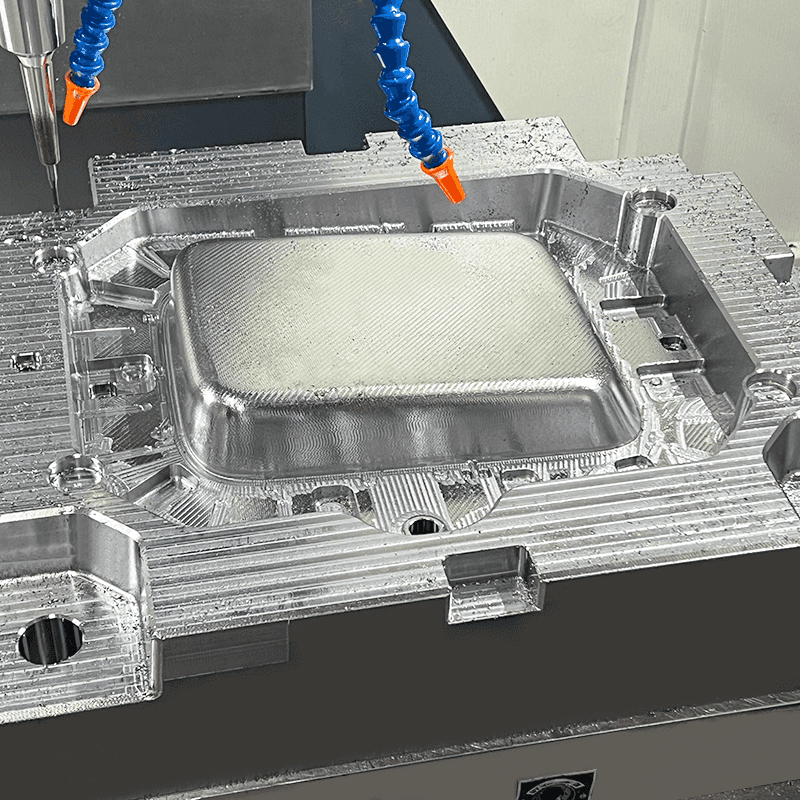

El aluminio es otro material común utilizado en la fabricación de moldes de piezas de automóviles PCM. Si bien puede no tener la misma resistencia que el acero, el aluminio ofrece ciertas ventajas que lo convierten en una opción viable en algunos escenarios.

Ventajas de los moldes de aluminio:

Rentable: los moldes de aluminio son menos costosos de producir que los moldes de acero, lo que los convierte en una opción más económica para series de producción medianas y pequeñas.

Disipación de calor más rápida: el aluminio tiene una conductividad térmica mayor en comparación con el acero, lo que significa que puede enfriar la pieza moldeada más rápidamente. Esta característica puede reducir los tiempos de ciclo y aumentar la productividad general.

Ligeros: El peso reducido de los moldes de aluminio hace que sean más fáciles de manipular, especialmente en operaciones a gran escala.

Limitaciones de los moldes de aluminio:

Menor durabilidad: los moldes de aluminio no son tan duraderos como los moldes de acero. Son más susceptibles al desgaste y a los daños causados por altas temperaturas y presiones, especialmente en series de producción de gran volumen.

Precisión limitada: si bien los moldes de aluminio se pueden mecanizar con un alto grado de precisión, es posible que no ofrezcan el mismo nivel de precisión que el acero, especialmente para piezas con diseños complejos.

Los moldes de aluminio son ideales para aplicaciones donde se prioriza la rentabilidad y los tiempos de producción más cortos sobre la durabilidad y precisión que ofrecen los moldes de acero.

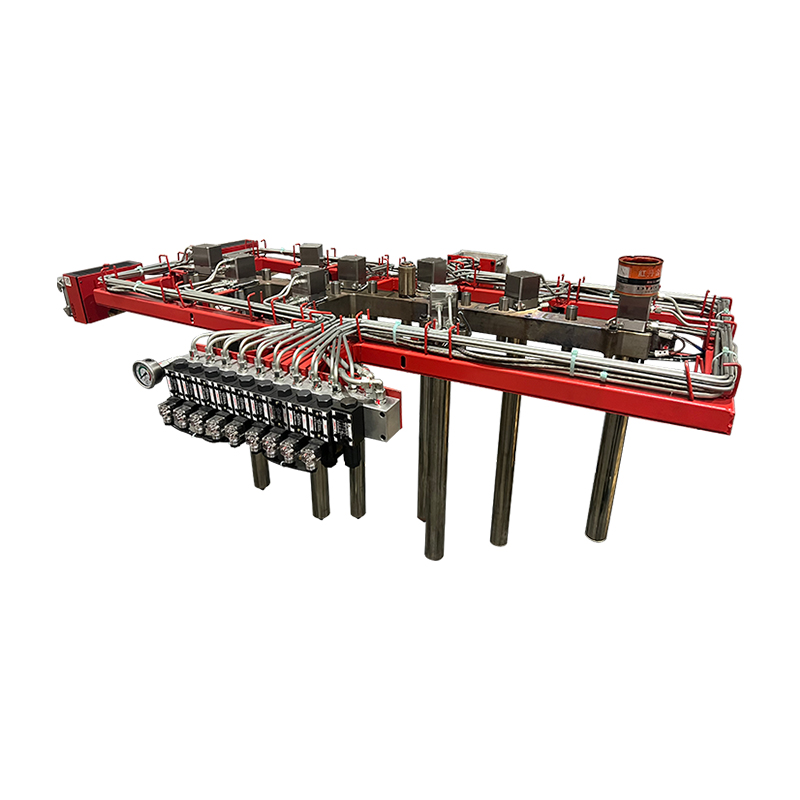

3. Moldes de berilio y cobre:

El berilio-cobre es un material menos conocido pero valioso en la industria de moldes PCM. Conocido por su resistencia y combinación única de propiedades, ofrece un equilibrio entre las ventajas del acero y el aluminio.

Ventajas de los moldes de cobre y berilio:

Conductividad térmica: El berilio-cobre tiene conductividad térmica, lo que permite tiempos de enfriamiento más rápidos y tiempos de ciclo reducidos en el proceso de moldeo.

Alta resistencia: ofrece una mayor relación resistencia-peso que el aluminio, lo que lo hace adecuado para piezas automotrices de alto rendimiento sin comprometer la durabilidad.

Resistencia al desgaste: El berilio-cobre es altamente resistente al desgaste, lo que garantiza la longevidad en entornos de producción exigentes.

Limitaciones de los moldes de cobre y berilio:

Costo: Los moldes de berilio y cobre son más caros que los moldes de aluminio y acero. Si bien brindan rendimiento, generalmente se utilizan para aplicaciones de alta gama donde los beneficios justifican el costo adicional.

Complejidad del mecanizado: El mecanizado de berilio y cobre requiere equipos y experiencia especializados, lo que hace que el proceso de fabricación sea más complejo y requiera más tiempo.

Si bien no se utilizan tan ampliamente como el acero o el aluminio, los moldes de berilio y cobre ofrecen una solución ideal para aplicaciones que requieren gestión térmica y resistencia al desgaste, especialmente para componentes automotrices complejos.