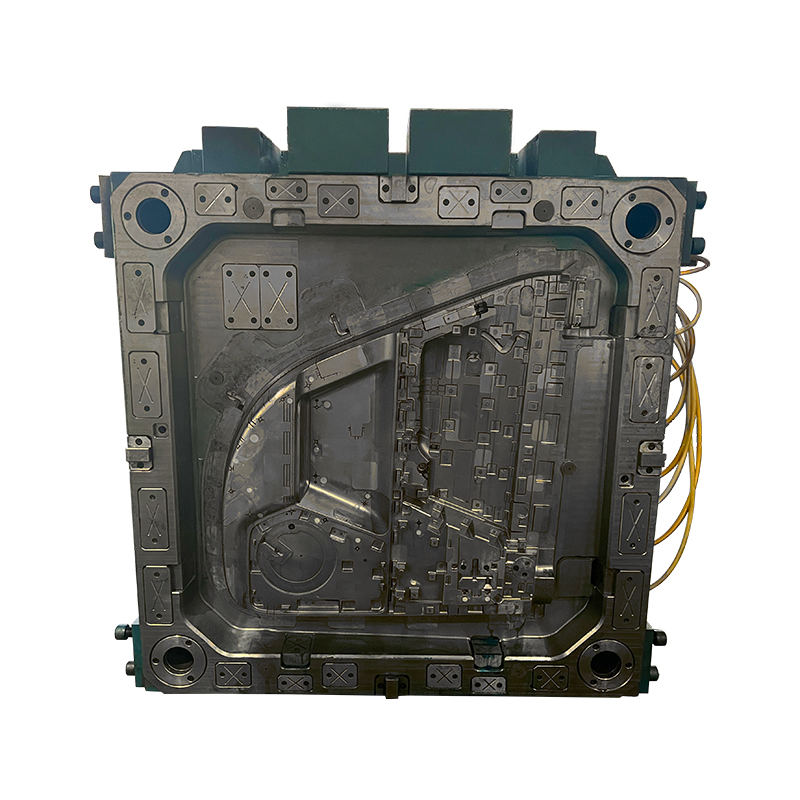

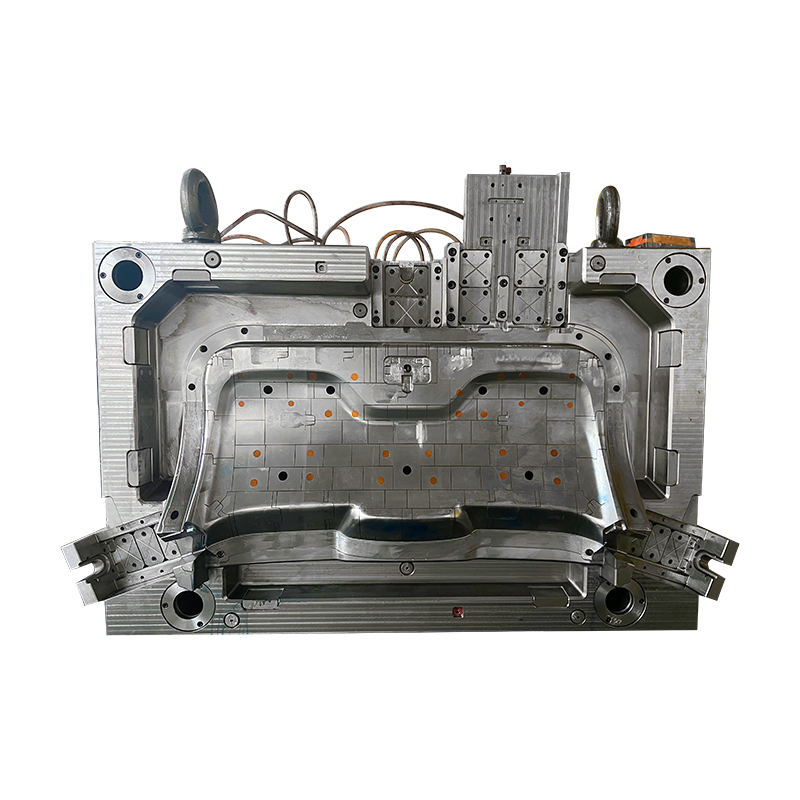

molde BMC La selección a menudo se convierte en un punto clave de discusión una vez que las piezas compuestas pasan de los bocetos conceptuales a la planificación de la producción real. El compuesto de moldeo a granel se usa ampliamente para carcasas eléctricas, componentes automotrices y piezas industriales donde la estabilidad dimensional, la producción repetible y las tolerancias controladas son parte de las expectativas de fabricación diarias. Detrás de cada componente moldeado, el molde BMC desempeña un papel directo en el ritmo del ciclo, la apariencia de la superficie, la distribución del material y la programación de producción a largo plazo, no sólo en la etapa inicial de muestreo sino durante toda la producción en masa.

Para compradores que trabajan con Fabricantes de moldes BMC , las preguntas generalmente se centran en la coherencia entre las cavidades, la durabilidad de las herramientas en funcionamiento continuo y si el diseño del molde realmente coincide con el entorno de producción real, en lugar de existir solo como un dibujo o una simulación. Desde el punto de vista de la redacción de fábrica, estas preocupaciones surgen repetidamente durante las cotizaciones, las pruebas y los comentarios posteriores sobre la producción.

1. Cómo influye la estructura del molde en la producción diaria

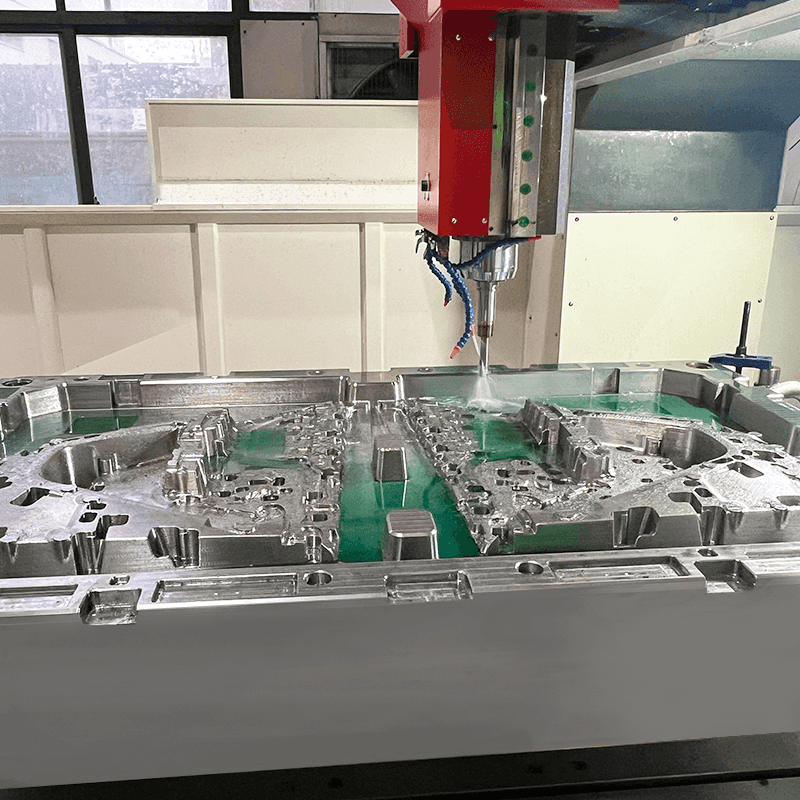

Un molde BMC está construido específicamente para manipular material compuesto con fibras cortas, sistemas de resina y alto contenido de relleno. Esto afecta directamente la disposición de la cavidad del molde, las vías de ventilación, el equilibrio de los canales y la distribución del calor. Estos elementos son decisiones funcionales, no elecciones de diseño cosmético. Una ventilación deficiente puede atrapar aire dentro de la cavidad, mientras que un calentamiento desigual puede alterar el flujo de resina durante la compresión o inyección, provocando variaciones en la apariencia o desviaciones dimensionales.

Las fábricas suelen diseñar moldes BMC teniendo en cuenta la extracción práctica de piezas y el flujo de trabajo del operador. Los ángulos de salida, la disposición del pasador expulsor y la ubicación de la línea de separación se ajustan en función de comentarios reales del taller, no solo de datos CAD o suposiciones teóricas. Este ajuste basado en la experiencia ayuda a mantener una producción estable en tiradas de producción largas y reduce la necesidad de correcciones frecuentes del molde en el sitio.

2. Por qué es importante el comportamiento del material en el diseño de moldes

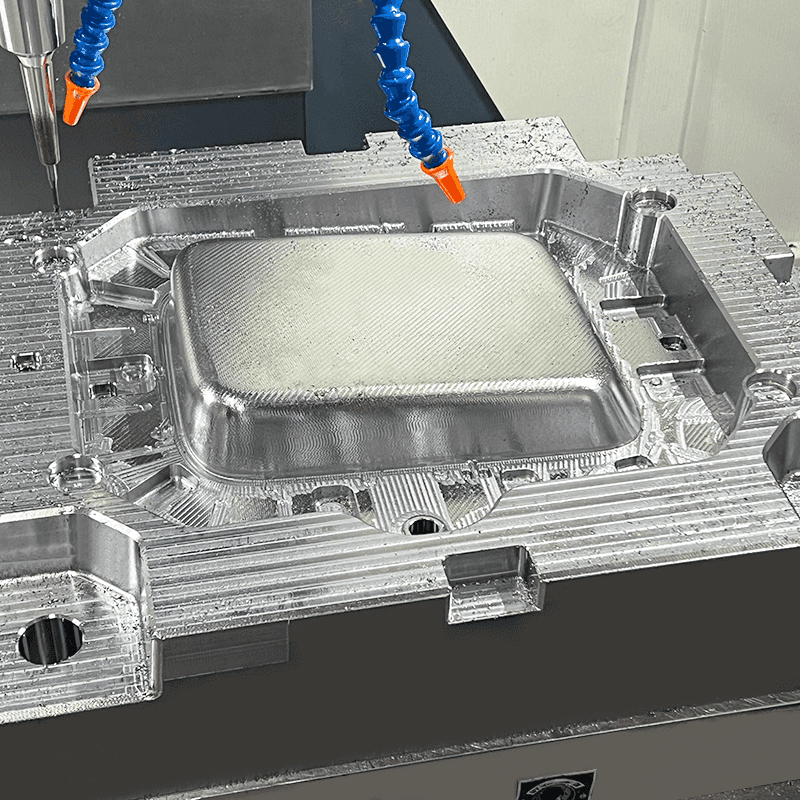

El material BMC se comporta de manera diferente a las láminas SMC durante el moldeo. Suministrado a granel, el compuesto debe extenderse uniformemente dentro de la cavidad del molde bajo presión manteniendo la distribución de la fibra. Un molde BMC que no tenga en cuenta este comportamiento de flujo puede mostrar apiñamiento de fibras en las esquinas, zonas ricas en resina o espesores de pared desiguales en las piezas terminadas.

Los fabricantes de moldes BMC experimentados generalmente realizan observaciones del flujo de material durante las pruebas y ajustan los sistemas de canales, las ubicaciones de las compuertas y las transiciones de las cavidades en consecuencia. Estos ajustes son parte de hacer coincidir el diseño del molde con las características del compuesto, en lugar de forzar al material a adaptarse a una estructura de molde inadecuada.

3. Equilibrio entre el coste de las herramientas y la vida útil

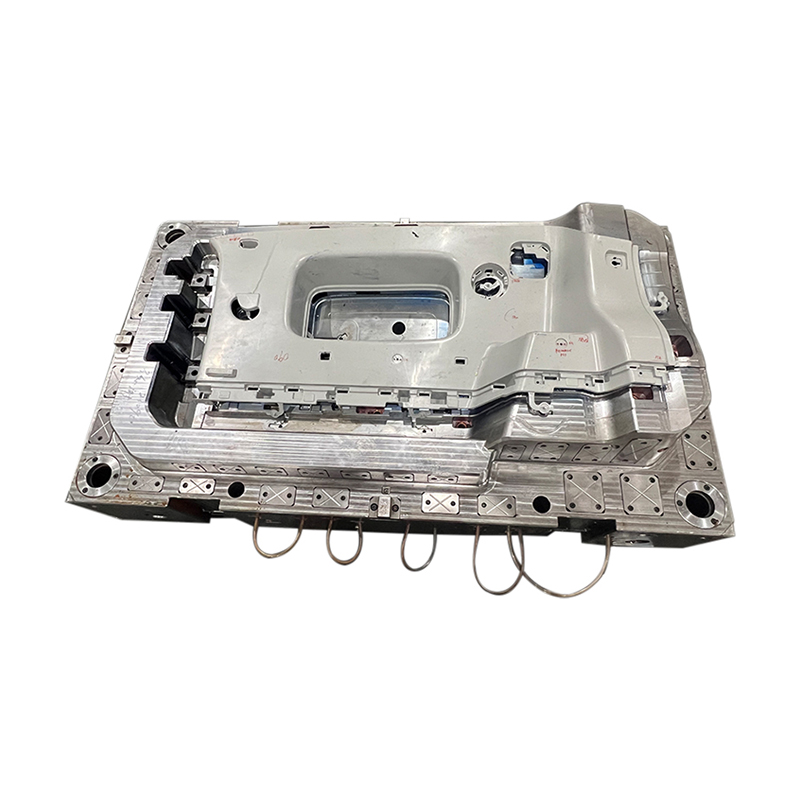

Otra preocupación común de los compradores es cuánto tiempo puede seguir siendo productivo un molde BMC antes de que el mantenimiento se vuelva frecuente o perjudicial. La selección del acero para herramientas, los métodos de tratamiento térmico, el acabado superficial y la protección de las cavidades influyen en los patrones de desgaste a lo largo del tiempo. En aplicaciones eléctricas e industriales donde los moldes suelen funcionar en grandes volúmenes, los intervalos de mantenimiento afectan directamente la planificación de la producción y la estabilidad de la capacidad.

Las fábricas normalmente discuten los recuentos de disparos esperados al principio del proyecto. Esto ayuda a los compradores a comprender cómo las decisiones sobre herramientas se conectan con la planificación de producción a largo plazo, en lugar de centrarse únicamente en el precio inicial del molde. Una comprensión clara en esta etapa respalda expectativas realistas sobre los ciclos de mantenimiento y el soporte de herramientas.

4. Comunicación con los fabricantes durante el desarrollo.

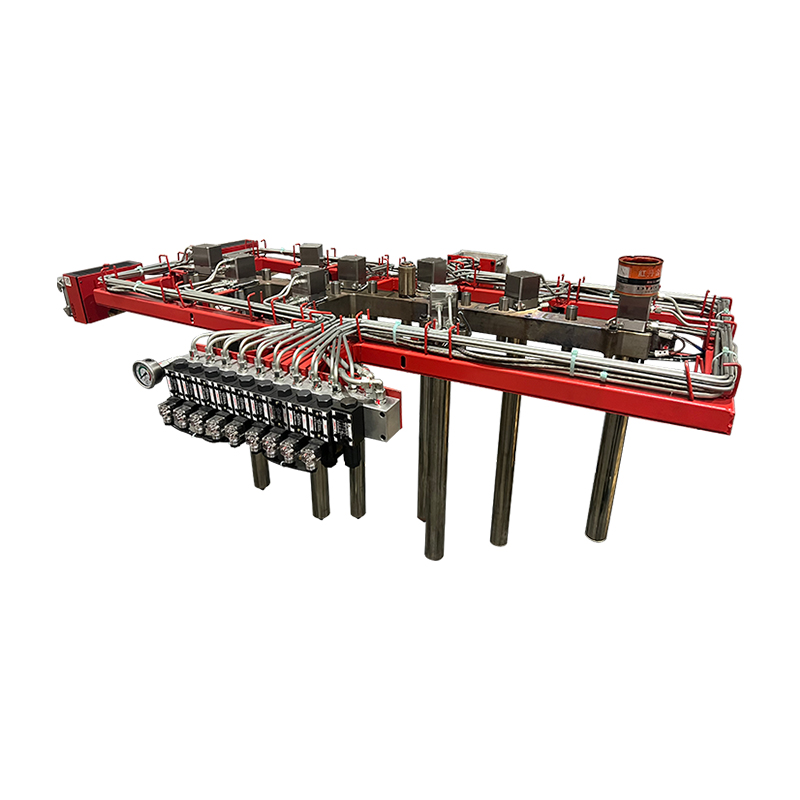

Trabajar con BMC Mould Manufacturers implica más que enviar dibujos de piezas y esperar una herramienta terminada. Una comunicación clara sobre la función de la pieza, las condiciones de ensamblaje, las prioridades de tolerancia y las operaciones posteriores ayuda a dar forma a la estructura del molde desde el principio. Este diálogo a menudo impide rediseños posteriores en el proyecto.

Algunos proyectos también implican una comparación entre las soluciones BMC y SMC. Mientras que los moldes SMC están diseñados para materiales en láminas sometidos a compresión, los moldes BMC están adaptados para el flujo de material a granel y pueden admitir detalles más complejos en piezas compactas. Comprender esta diferencia ayuda a los compradores a evitar conceptos de herramientas que no coinciden y revisiones innecesarias.

Un molde BMC bien desarrollado respalda ritmos de producción constantes, una planificación de mantenimiento predecible y una calidad constante de las piezas a lo largo del tiempo. Desde el punto de vista de una fábrica, los proyectos de moldes exitosos generalmente son el resultado de un diálogo técnico temprano, supuestos de producción realistas y una validación gradual, en lugar de apresurarse directamente a la fabricación de herramientas.