El uso de Moldes de fibra de vidrio SMC es fundamental para lograr una calidad constante, precisión dimensional y eficiencia de producción. El nivel tecnológico de estos moldes ha mejorado significativamente en los últimos años, lo que refleja avances en diseño, materiales, mecanizado y automatización de procesos.

El molde es la herramienta principal en este proceso y define el acabado de la superficie, las características estructurales y la consistencia de la pieza. Como tal, el nivel tecnológico del molde influye significativamente en la calidad general del producto.

Los modernos moldes de fibra de vidrio SMC incorporan varias características de diseño y fabricación que reflejan su nivel de tecnología avanzada:

1. Mecanizado de alta precisión

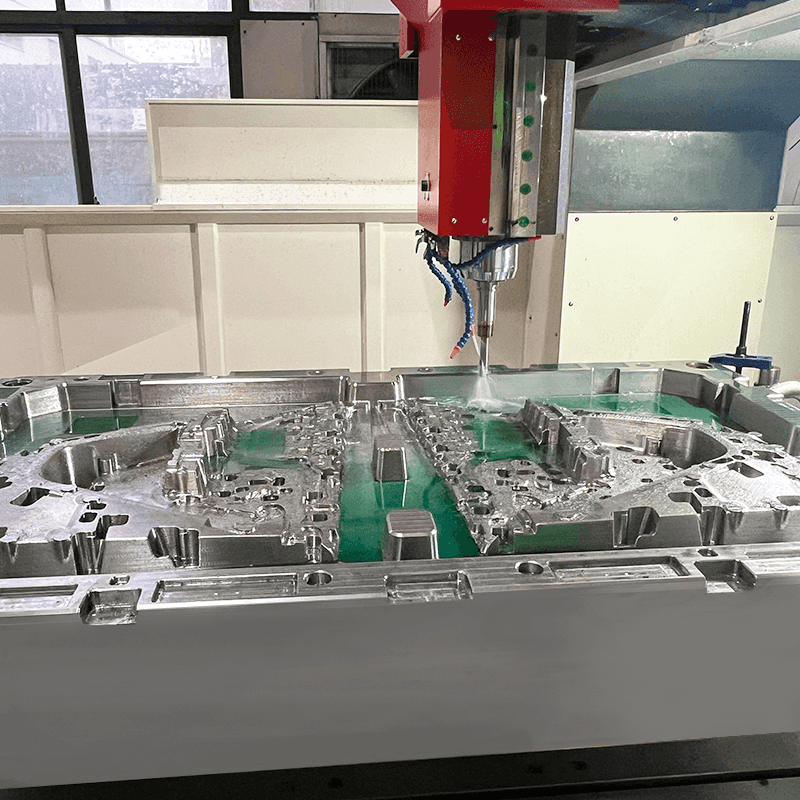

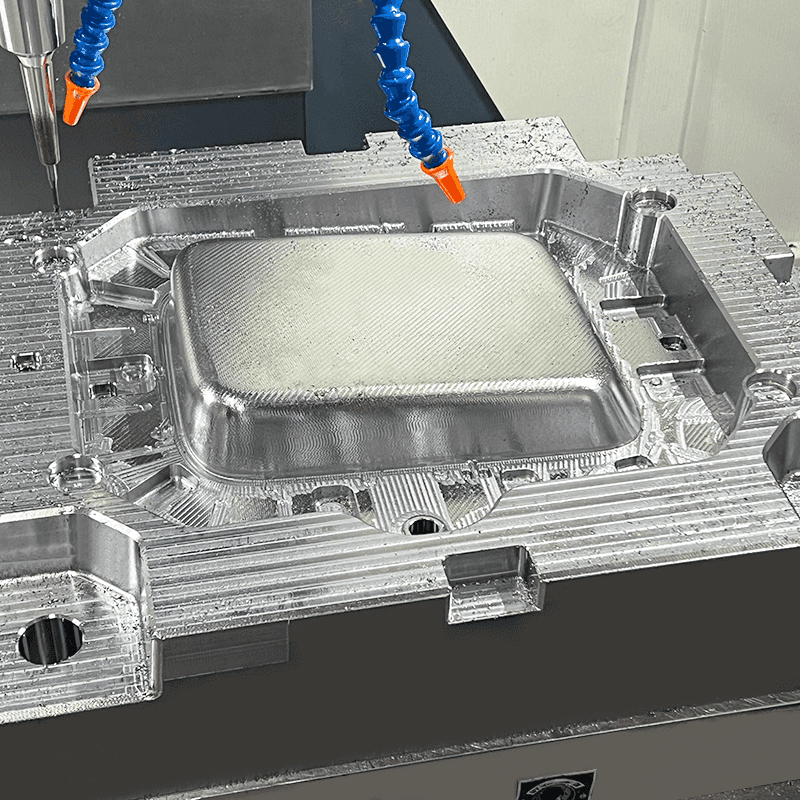

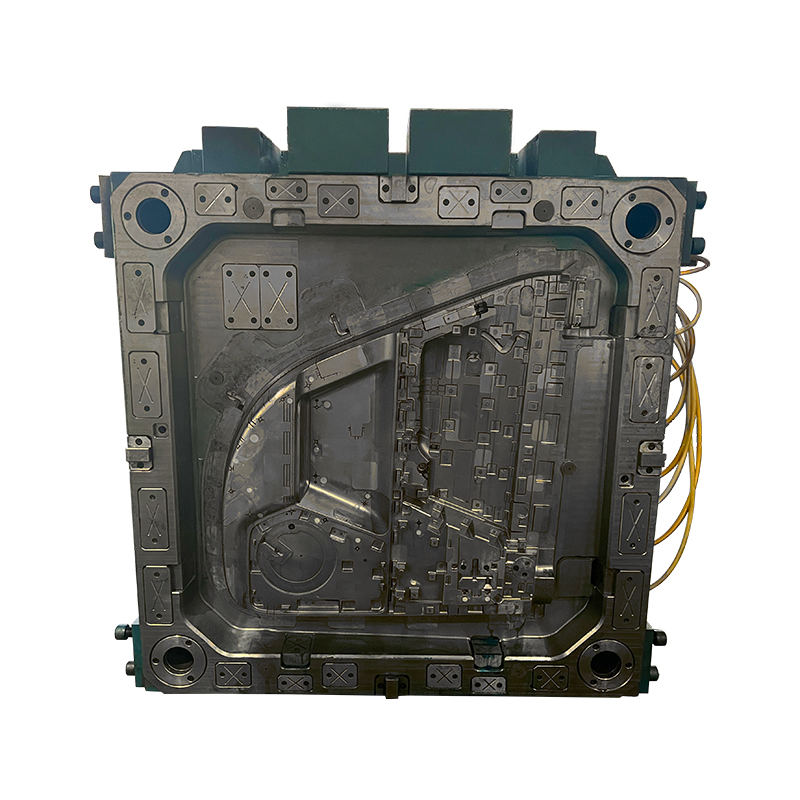

Hoy en día, los moldes SMC se producen mediante mecanizado CNC (control numérico por computadora), EDM (mecanizado por descarga eléctrica) y fresado de alta velocidad. Estas técnicas permiten tolerancias estrictas, detalles finos y precisión repetible.

Dimensiones consistentes: la precisión garantiza que las piezas cumplan con los estándares dimensionales sin la necesidad de un acabado extenso.

Uniformidad de la superficie: Las superficies de cavidad lisas y libres de defectos contribuyen a la calidad visual y táctil del producto terminado.

El mecanizado CNC es especialmente importante cuando los moldes necesitan adaptarse a contornos 3D complejos y características integradas, como nervaduras o ranuras de montaje.

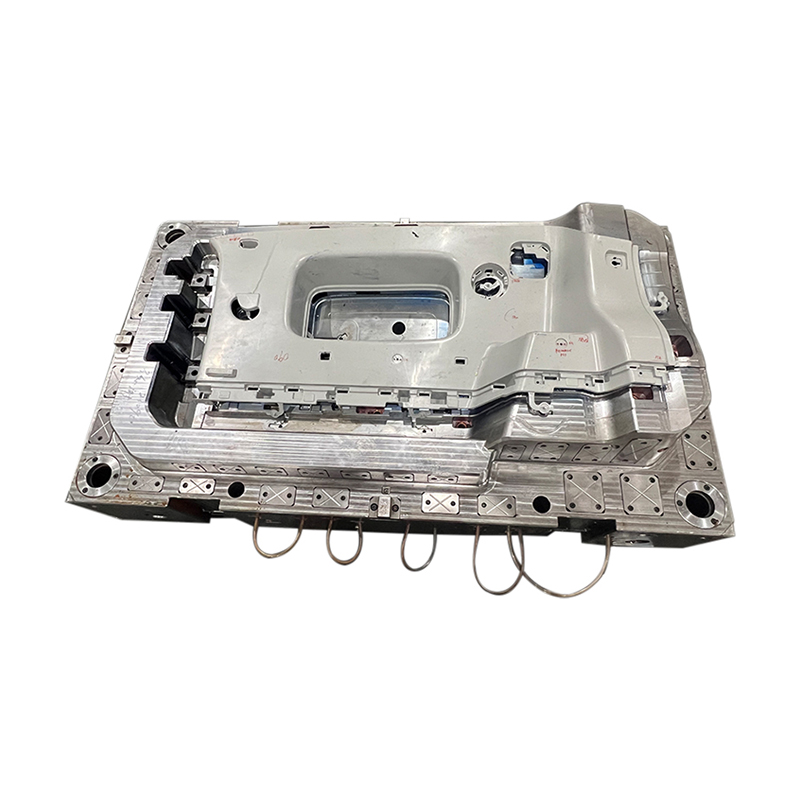

2. Materiales de molde duraderos

Los materiales del núcleo y la cavidad utilizados en los moldes SMC de fibra de vidrio deben soportar calor, presión y hebras abrasivas de fibra de vidrio.

Aceros endurecidos para herramientas (p. ej., P20, H13): se utilizan comúnmente por su resistencia al desgaste, estabilidad térmica y capacidad de pulido.

Recubrimientos superficiales (p. ej., cromado, nitruración): estos recubrimientos reducen el desgaste, mejoran el desmoldeo y prolongan la vida útil del molde.

Los materiales duraderos son necesarios para la producción a largo plazo, donde el molde debe mantener el rendimiento durante miles de ciclos.

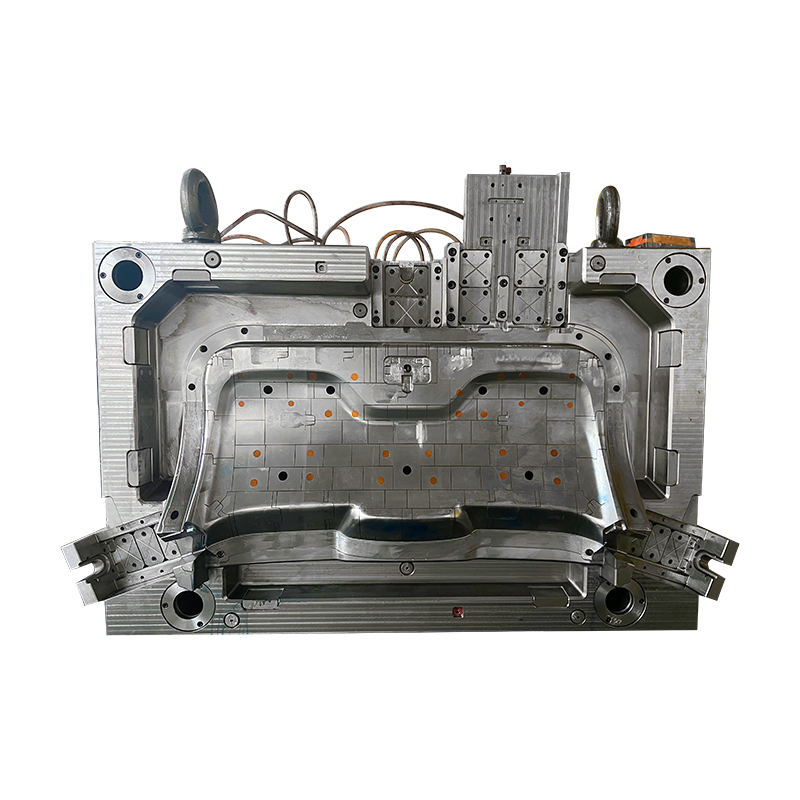

3. Sistemas integrados de calefacción y refrigeración

Una gestión térmica eficaz es esencial para curar materiales SMC. Los moldes SMC modernos incluyen canales de calentamiento (eléctricos o a base de aceite) y enfriamiento incorporados para mantener una temperatura constante del molde durante todo el ciclo de moldeo.

Control preciso de la temperatura: promueve un curado uniforme y reduce la deformación.

Tiempo de ciclo optimizado: un calentamiento y enfriamiento más rápidos reducen el tiempo total de moldeo, mejorando la productividad.

La colocación y el diseño de los canales térmicos se planifican cuidadosamente durante la fase de diseño del molde utilizando un software de simulación.

4. Diseño de ventilación y liberación de aire

Debido a la naturaleza viscosa del SMC y la presencia de fibras de refuerzo, el atrapamiento de aire puede ser un problema durante el moldeo. Los moldes avanzados cuentan con sistemas de ventilación y canales de aire para permitir que escapen los gases atrapados.

Acabado superficial mejorado: reduce imperfecciones o huecos en la superficie.

Integridad estructural mejorada: previene defectos internos y delaminación.

Estos sistemas de ventilación son especialmente críticos para piezas grandes o componentes con geometrías complejas.

Herramientas tecnológicas que apoyan el desarrollo de moldes

El diseño y la ingeniería de moldes de fibra de vidrio SMC están respaldados por varios programas y herramientas digitales:

CAD (Diseño asistido por computadora): se utiliza para el modelado preciso de moldes y la planificación de la geometría de piezas.

CAE (Ingeniería asistida por computadora): simula las condiciones de moldeo, como el flujo de resina, la presión y la distribución de temperatura.

CAM (Fabricación Asistida por Computadora): Interfaces con equipos CNC para la generación precisa de rutas de herramientas.

Estas herramientas reducen el proceso de prueba y error durante el desarrollo del molde, ahorrando tiempo y costos y mejorando al mismo tiempo la confiabilidad del producto final.

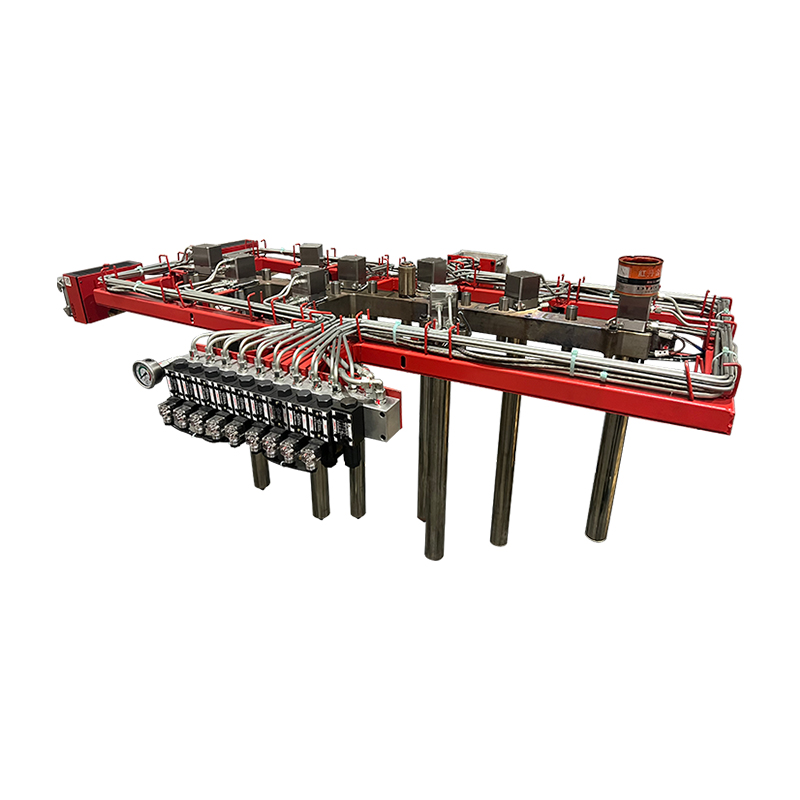

Automatización y control de procesos

En entornos de producción de gran volumen, muchos sistemas de moldeo SMC ahora están integrados con prensas automatizadas, sistemas de manipulación robótica y controles de procesos digitales. Los moldes están diseñados para adaptarse a la automatización, como la expulsión automática de piezas o sensores en el molde que monitorean la presión y la temperatura.

Este nivel de automatización:

Mejora la repetibilidad

Reduce el error humano

Minimiza el tiempo de inactividad

Los moldes inteligentes, equipados con sensores y registro de datos, son cada vez más comunes, lo que permite un mantenimiento predictivo y un seguimiento de la calidad.