El moldeado de compuestos continúa ganando atención en industrias que se centran en la resistencia estructural, el control del peso y la geometría estable de las piezas. En las operaciones diarias de una fábrica, un Molde compuesto no se trata como una simple herramienta de formación, sino como un activo de producción a largo plazo que influye directamente en la consistencia de la producción y la eficiencia de la comunicación entre compradores y proveedores. Muchos desafíos de abastecimiento no aparecen en la etapa de cotización, sino durante el muestreo, el ajuste y los ciclos repetidos de producción.

Desde una perspectiva de fabricación, la producción exitosa de compuestos depende de qué tan bien se alinea el diseño del molde con el comportamiento del material y las condiciones de procesamiento. Los materiales compuestos responden de manera diferente a la presión y al calor en comparación con los plásticos estándar, lo que significa que el diseño del molde y el control del proceso desempeñan un papel más importante en la estabilidad general del proyecto.

Las fábricas que trabajan estrechamente con los clientes durante las primeras conversaciones a menudo reducen las revisiones posteriores. Esta cooperación ayuda a que el molde compuesto funcione de acuerdo con las expectativas del dibujo y los límites prácticos de producción.

Cómo el diseño de moldes compuestos favorece el comportamiento del material

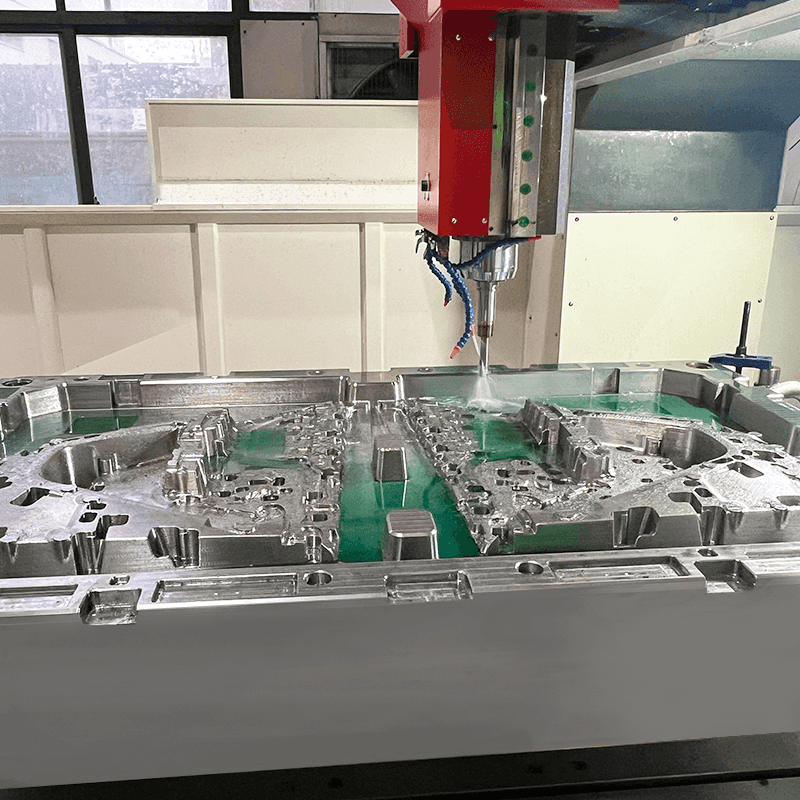

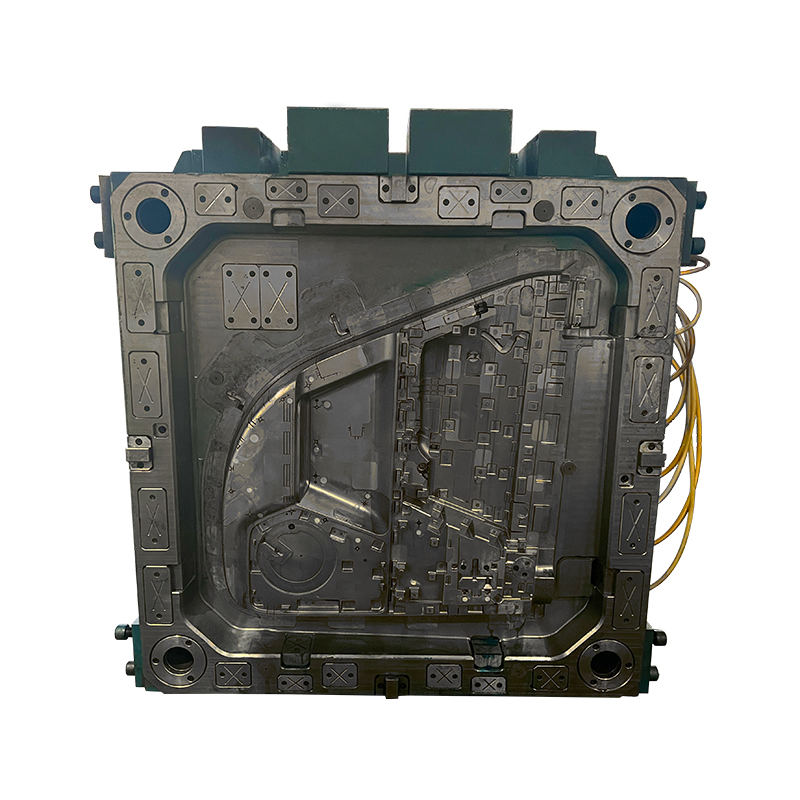

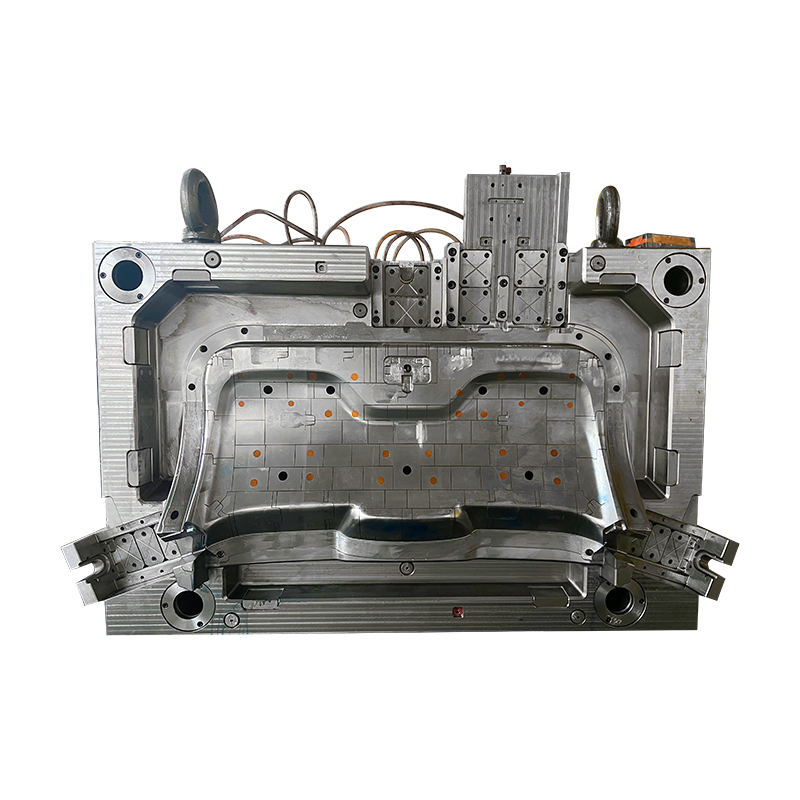

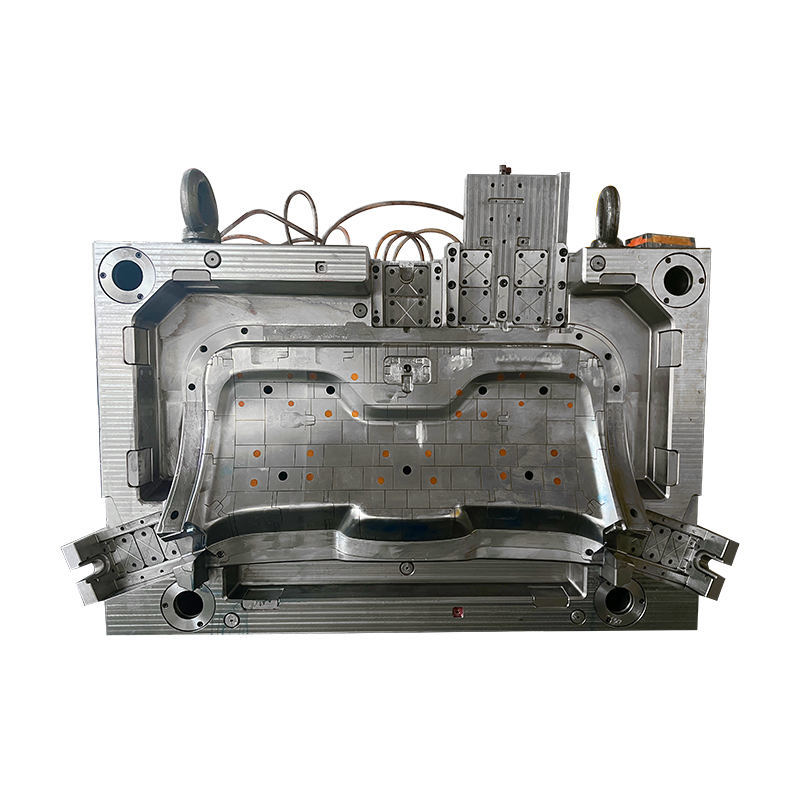

Los materiales compuestos involucran fibras y sistemas de resina que requieren condiciones de formación controladas. Un molde compuesto desarrollado adecuadamente considera factores como la distribución del espesor del material, las rutas de flujo de la resina, la disposición de la ventilación y la eficiencia de la transferencia de calor. Estos detalles afectan la uniformidad con la que se consolidan los materiales durante el conformado y el curado.

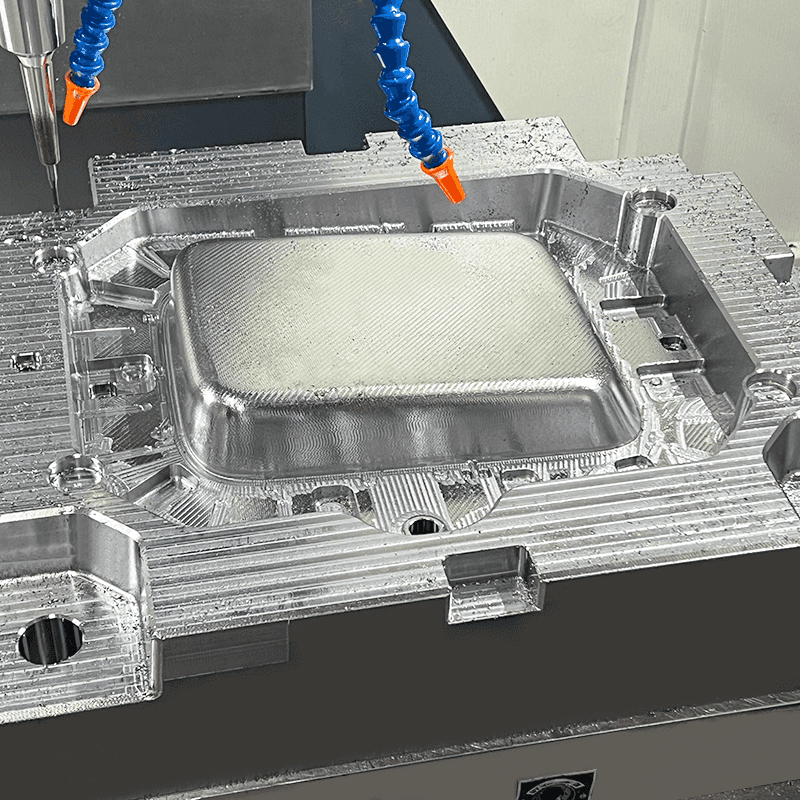

En aplicaciones relacionadas con preimpregnados, la resina ya está integrada en la estructura de la fibra. Esto permite a las fábricas trabajar con un comportamiento del material más predecible, pero también impone mayores exigencias en cuanto a la precisión de la superficie del molde y la estabilidad de la temperatura. Un molde compuesto diseñado para uso de preimpregnado generalmente se centra en superficies de cavidad lisas y zonas de calentamiento estables para respaldar una apariencia y estructura consistentes de las piezas.

Desde el punto de vista del taller, la usabilidad del molde también es importante. Las líneas de separación claras, el acceso lógico a la cavidad y los ángulos de desmolde razonables ayudan a los operadores a colocar los materiales con precisión y repetir el proceso con menos variación. Estas opciones de diseño respaldan el ritmo de producción sin depender de una corrección manual constante.

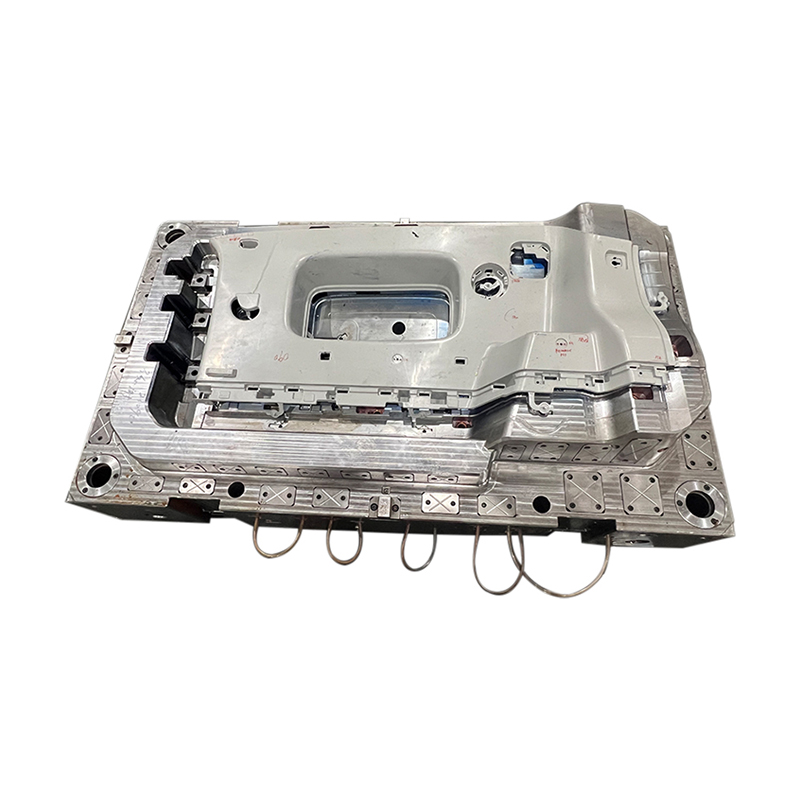

El mantenimiento a menudo se analiza sólo después de que aparecen los problemas, pero influye fuertemente en el rendimiento del molde a largo plazo. Molde compuesto Manufacturers Por lo general, aplica controles de rutina para mantener las herramientas adecuadas para corridas de producción repetidas.

Las prácticas comunes incluyen:

- Limpieza de superficies e inspección visual.

Después de cada ejecución, las superficies del molde se limpian para eliminar residuos de resina y fragmentos de fibra. La inspección visual ayuda a identificar signos tempranos de desgaste de la superficie o cambio de alineación.

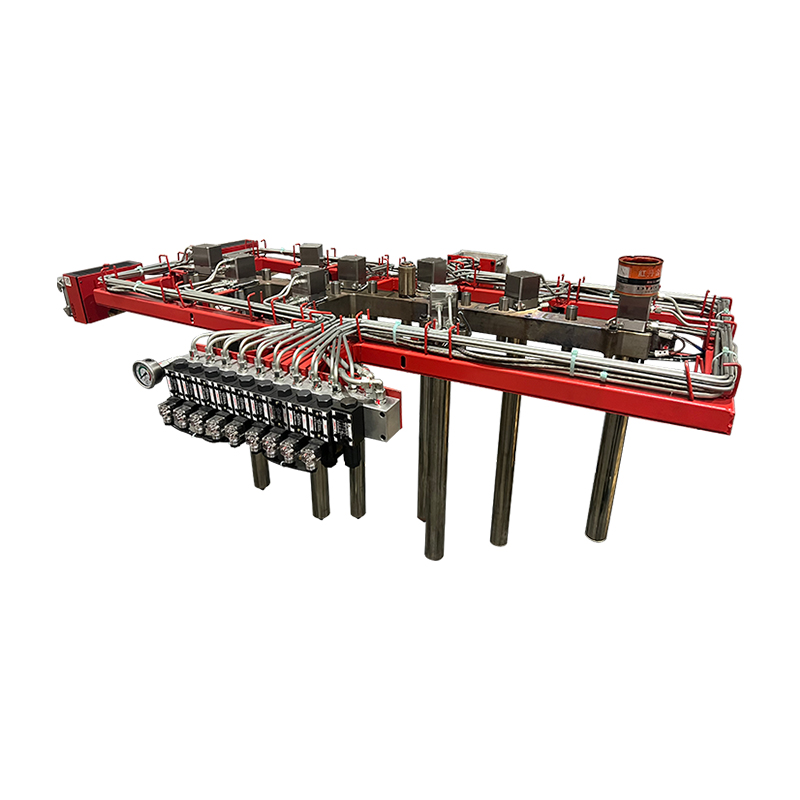

- Lubricación de componentes mecánicos.

Los sistemas de guía, bisagras y mecanismos eyectores se lubrican utilizando materiales compatibles con entornos de procesamiento de compuestos. Esto favorece un movimiento suave durante los ciclos de apertura y cierre.

- Verificación del sistema de temperatura

Los elementos calefactores, los sensores y las conexiones de control se revisan periódicamente para mantener condiciones de curado estables en todos los lotes.

- Gestión de almacenamiento inactivo

Cuando los moldes no están en uso, las condiciones de almacenamiento limpias y secas ayudan a reducir la degradación de la superficie y los daños por manipulación.

Estas rutinas ayudan a que un molde compuesto siga siendo adecuado para pedidos futuros sin necesidad de reelaboraciones frecuentes.

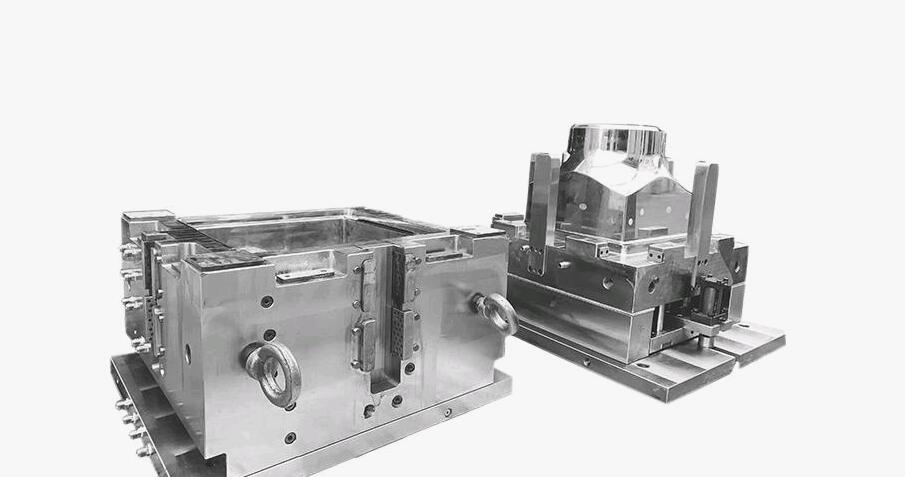

Durante las etapas de desarrollo, los fabricantes experimentados analizan desde el principio los métodos de colocación de materiales, los materiales de las herramientas y las opciones de tratamiento de superficies. Este enfoque reduce las revisiones posteriores de los planos y permite una aprobación de muestras más fluida. Las herramientas de diseño digital se utilizan comúnmente para simular la estructura del molde antes de la fabricación, lo que permite abordar los cambios sin repetidas pruebas físicas.

Con el tiempo, un molde compuesto se convierte en parte de un sistema de fabricación estable cuando la disciplina de diseño, las rutinas de mantenimiento y el control de procesos trabajan juntos. Para los compradores B2B, comprender cómo los fabricantes de moldes compuestos gestionan las herramientas más allá de la entrega inicial proporciona expectativas más claras para la repetición de la producción.