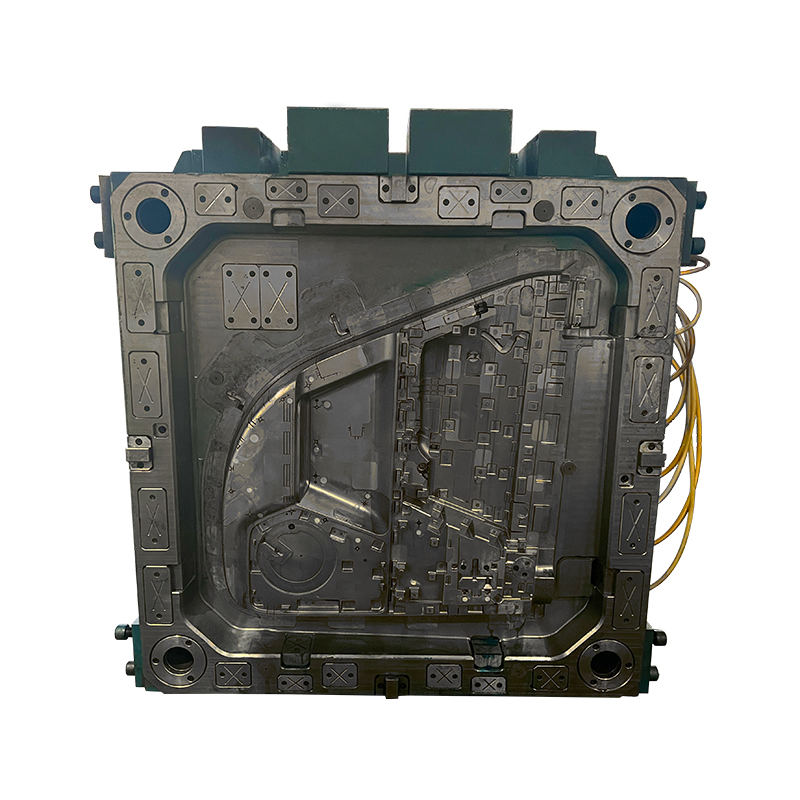

Molde SMC Desempeña un papel central en la configuración de piezas compuestas para moldeo de láminas utilizadas en todos los sectores industriales. El material SMC combina resina termoestable, fibras de vidrio y rellenos, creando un equilibrio entre resistencia estructural y fluidez del molde. Durante la producción, las láminas de SMC precortadas se colocan en una cavidad de molde calentada y se comprimen bajo presión controlada. Este proceso permite que el material fluya uniformemente y llene cavidades complejas.

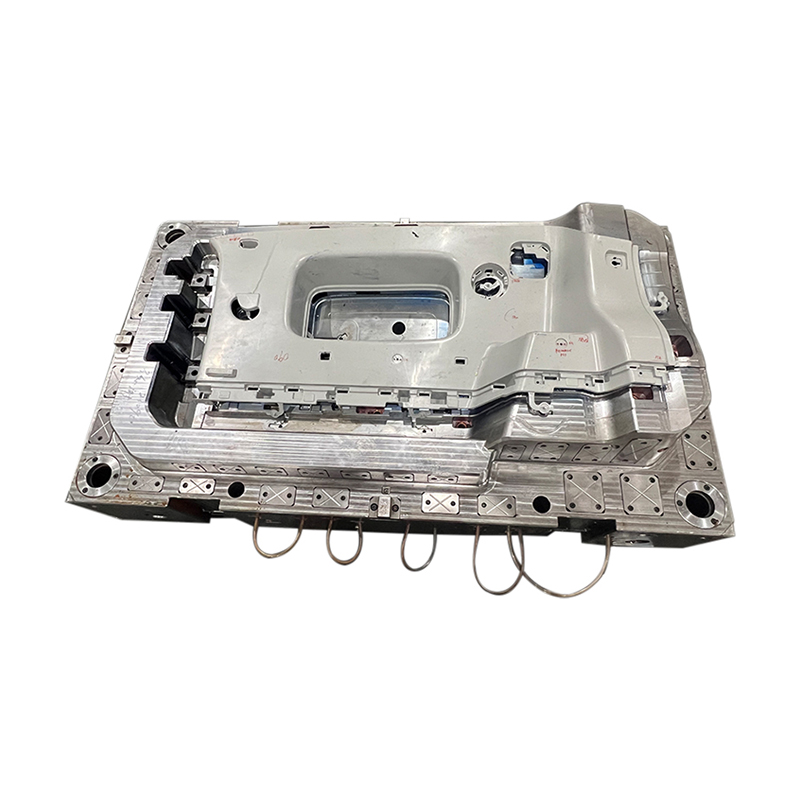

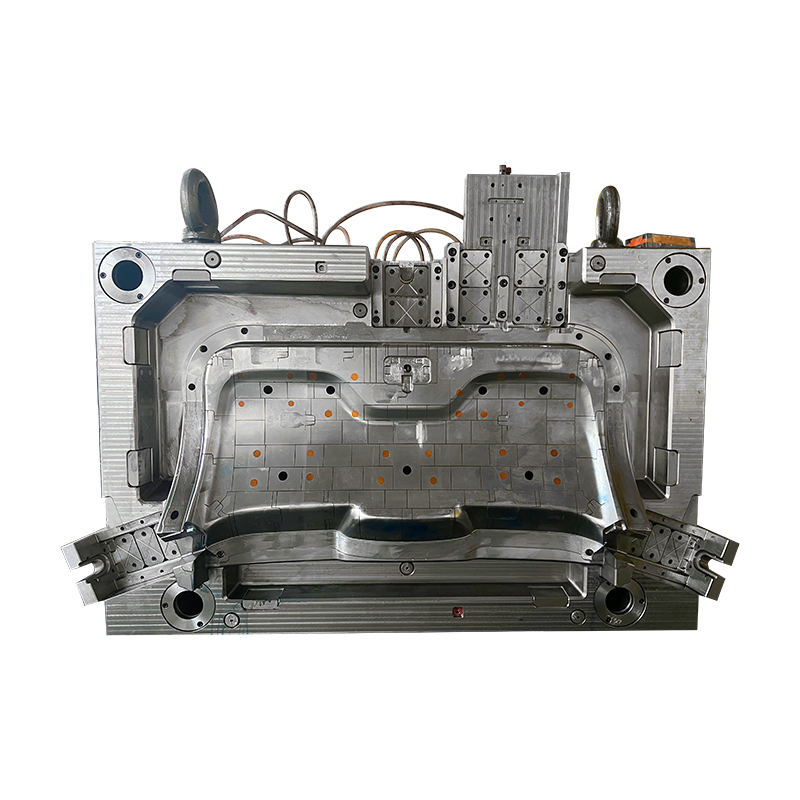

Desde una perspectiva de fabricación, SMC Mold a menudo se selecciona para piezas que necesitan dimensiones consistentes y estructura repetible. Los paneles de automóviles, las carcasas eléctricas y las cubiertas de equipos se benefician de este enfoque porque las piezas moldeadas mantienen bien su forma después del curado. El proceso de compresión también admite nervaduras, protuberancias y elementos de montaje integrados sin unión secundaria.

Cómo el diseño de moldes de SMC soporta la geometría compleja

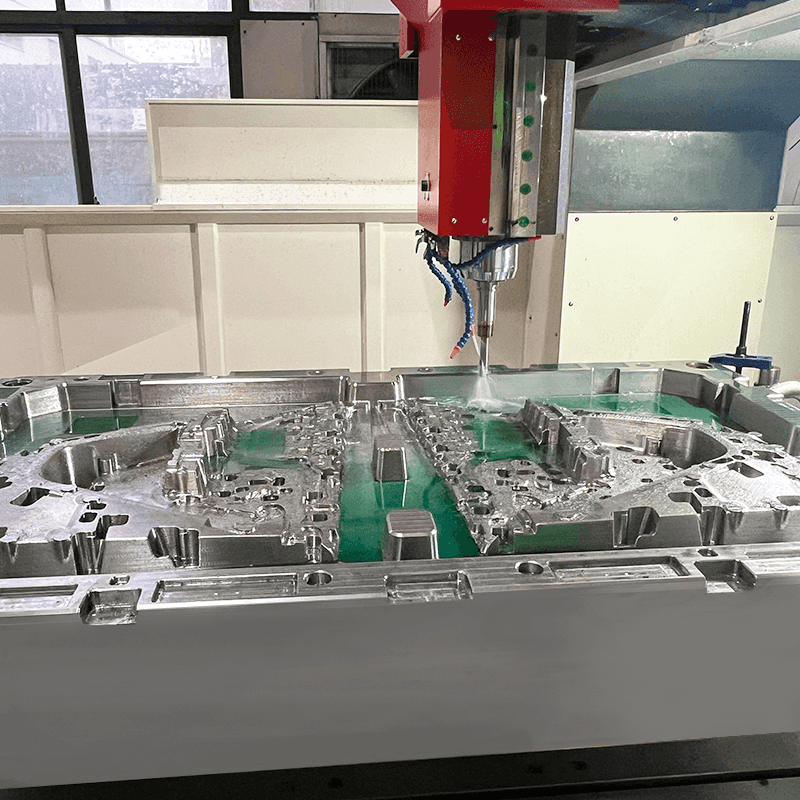

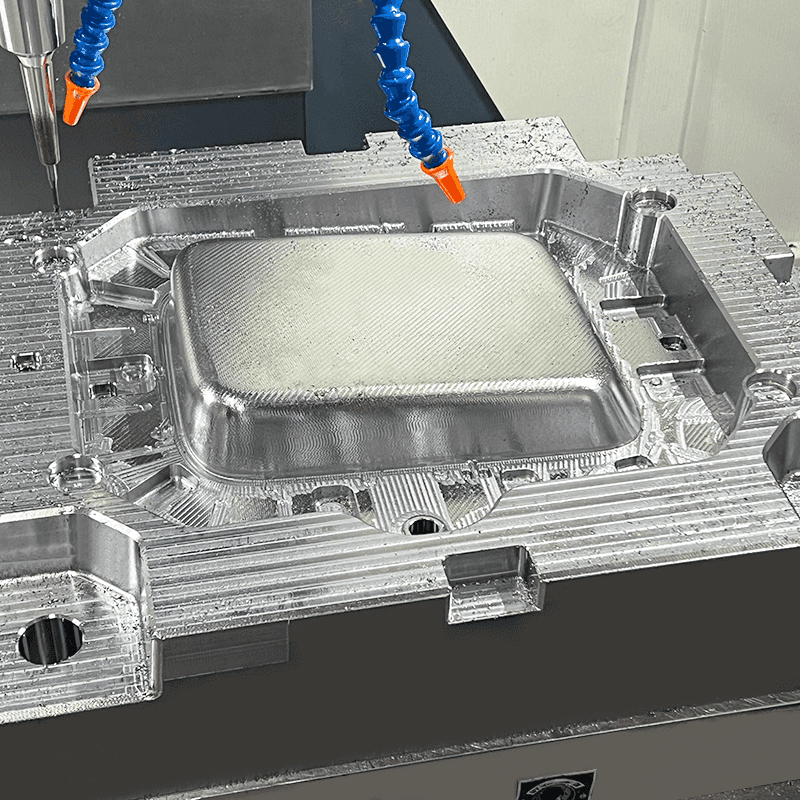

El diseño de moldes de SMC se centra en gran medida en la disposición de las cavidades, la ventilación y el equilibrio de calefacción. Dado que el material SMC fluye bajo presión en lugar de velocidad de inyección, el molde debe guiar el material suavemente hacia áreas detalladas. Una ventilación deficiente o un calentamiento desigual pueden provocar vacilaciones en el flujo, lo que afecta la calidad de la superficie y la estructura interna.

Los materiales de herramientas, como acero endurecido o aleaciones de aluminio, se seleccionan en función del volumen de producción esperado y el tamaño de la pieza. Estos materiales permiten que el molde tolere ciclos de calentamiento repetidos manteniendo la precisión dimensional. En la producción diaria, una temperatura estable del molde ayuda a que la resina se cure de manera uniforme, lo que favorece una liberación predecible de las piezas.

En comparación con los enfoques de moldeo a granel, SMC Mould se asocia comúnmente con áreas de superficie más grandes y geometrías más planas. Esto lo hace adecuado para paneles y cubiertas donde la consistencia visual es importante además de los requisitos estructurales.

Molde SMC and BMC Mould Process Differences

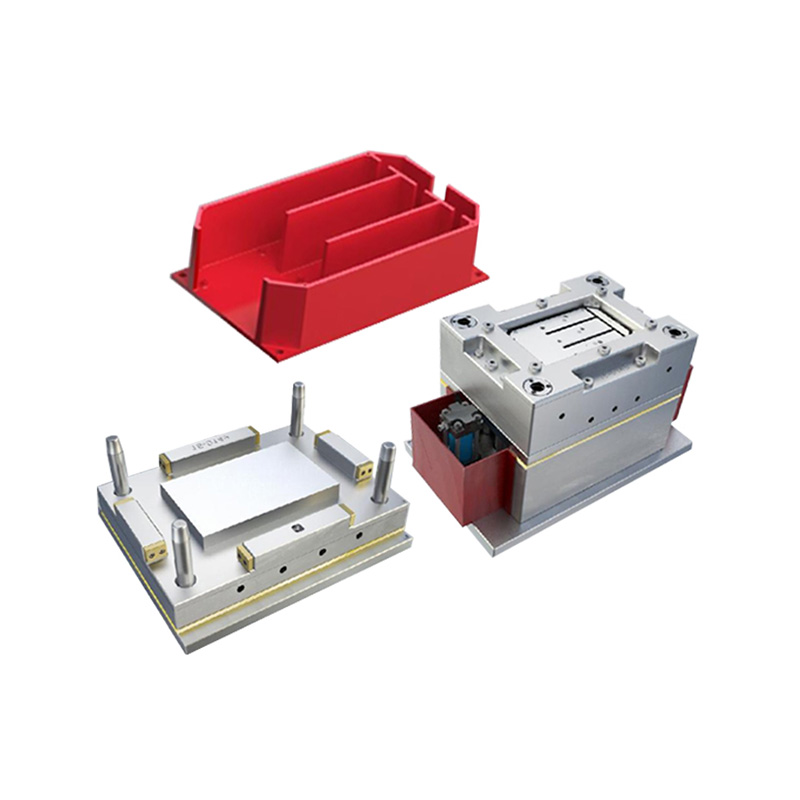

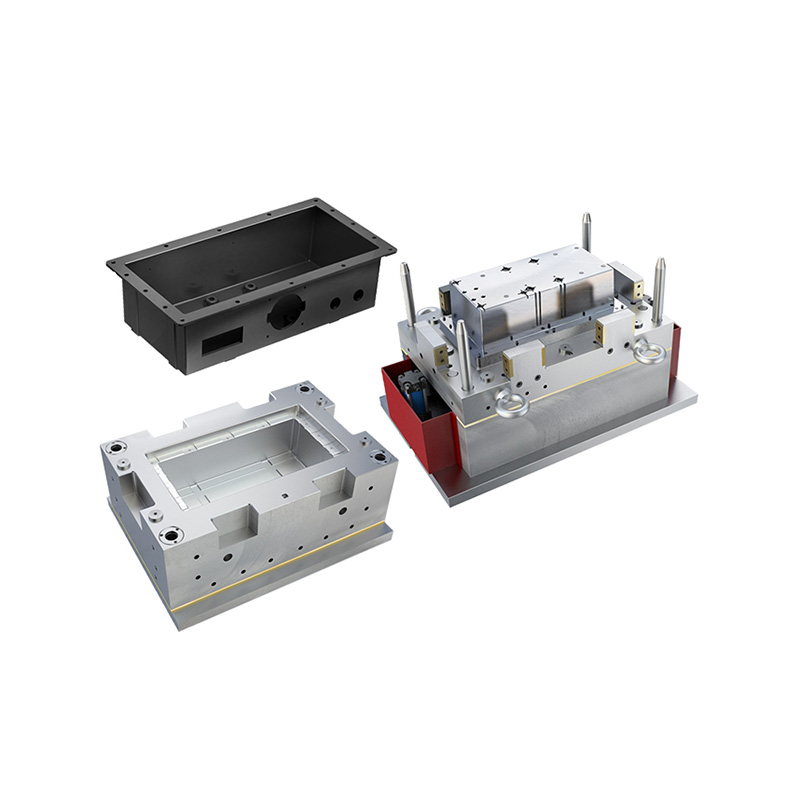

Comprender en qué se diferencia SMC Mould de las herramientas BMC ayuda a aclarar las expectativas del proceso. El material SMC se suministra en forma de lámina con fibras ya impregnadas, mientras que BMC llega como un compuesto a granel con fibras más cortas. Esta diferencia influye en cómo se construyen y utilizan los moldes.

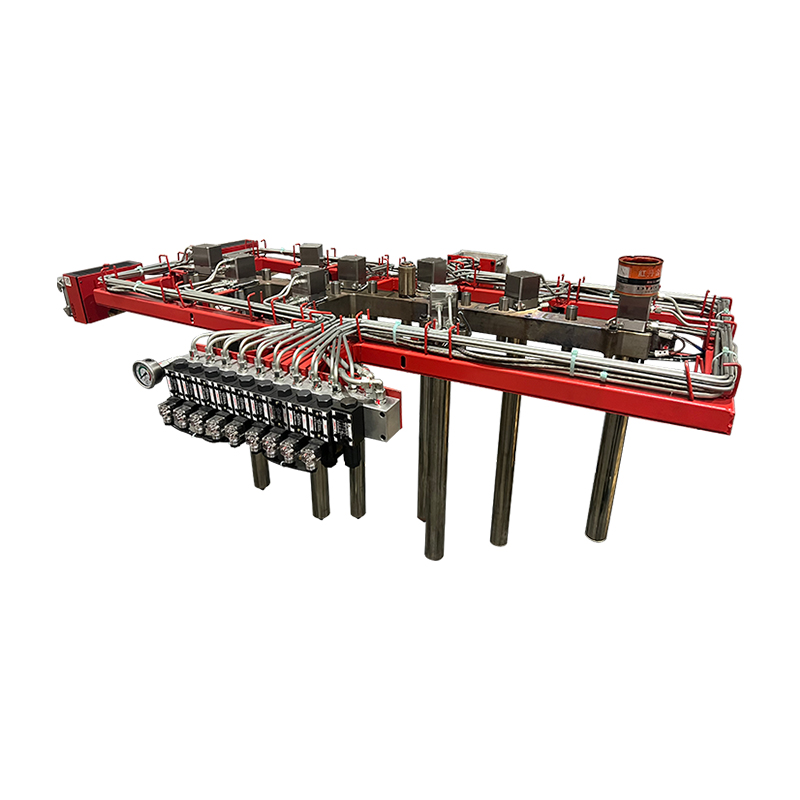

SMC Mould suele estar diseñado para moldeo por compresión con cavidades más amplias y distribución controlada del material. Los sistemas de calefacción y las zonas de presión están ajustados para permitir que el material en láminas se ablande y fluya antes del curado. Los moldes BMC, en comparación, pueden admitir procesos de compresión e inyección y centrarse más en canales de flujo.

En la planificación práctica de la producción, SMC Mould suele vincularse a piezas más grandes con características integradas, mientras que las herramientas BMC se asocian con componentes más compactos que requieren detalles complejos. Conocer esta distinción ayuda a los fabricantes a alinear la elección de herramientas con la geometría del producto y el ritmo de producción.

como Molde SMC Manufacturers Apoyar la producción estable

Los fabricantes de moldes de SMC contribuyen no sólo mecanizando la herramienta sino también apoyando la configuración del proceso y las pruebas iniciales. Los perfiles de calentamiento, los ajustes de presión y los patrones de colocación de materiales se ajustan durante las ejecuciones iniciales para que coincidan con las condiciones reales de producción.

En los proyectos OEM, los fabricantes suelen registrar datos del proceso, como el tiempo de curado y el comportamiento de desmolde. Esta información respalda la producción repetible en todos los lotes y simplifica los ajustes futuros cuando el diseño de la pieza evoluciona. Para programas a largo plazo, mantener el historial de herramientas se convierte en parte de la planificación de la producción en lugar de una tarea única.

Los fabricantes de moldes de SMC con equipos de ingeniería internos pueden alinear los datos CAD con la construcción del molde y el comportamiento del proceso. Esto reduce la brecha entre la intención del diseño y la realidad del taller. Con el tiempo, un molde SMC estable se convierte en parte de un sistema de fabricación predecible en lugar de una herramienta aislada.

En la producción industrial de compuestos, SMC Mould sigue siendo valorado por su equilibrio entre libertad de forma, estabilidad dimensional y control del proceso. Cuando el diseño de herramientas y el conocimiento del proceso trabajan juntos, la producción se mantiene constante a pesar de los cambios en la demanda y las necesidades de las aplicaciones.