El Molde BMC Es fundamental para este proceso, ya que sirve como herramienta que da forma y solidifica el material compuesto en productos terminados. Este artículo analiza los diversos escenarios y tendencias del mercado que contribuyen a la creciente presencia de moldes BMC, centrándose en la demanda de la industria, las ventajas de los materiales, la compatibilidad del diseño y la eficiencia de la producción.

Una de las principales oportunidades para la aparición del molde BMC radica en las industrias eléctrica y electrónica. Componentes como disyuntores, carcasas de cuadros de distribución, aisladores y conectores se benefician de las propiedades aislantes y retardantes de llama del BMC.

Los materiales BMC ofrecen rigidez dieléctrica y estabilidad térmica, que son esenciales en entornos eléctricos. El uso del molde BMC permite la fabricación de estos componentes complejos con detalles precisos y una calidad constante. A medida que la infraestructura global continúa desarrollándose, la demanda de piezas eléctricas de alto rendimiento garantiza la relevancia continua de los procesos de moldeo BMC.

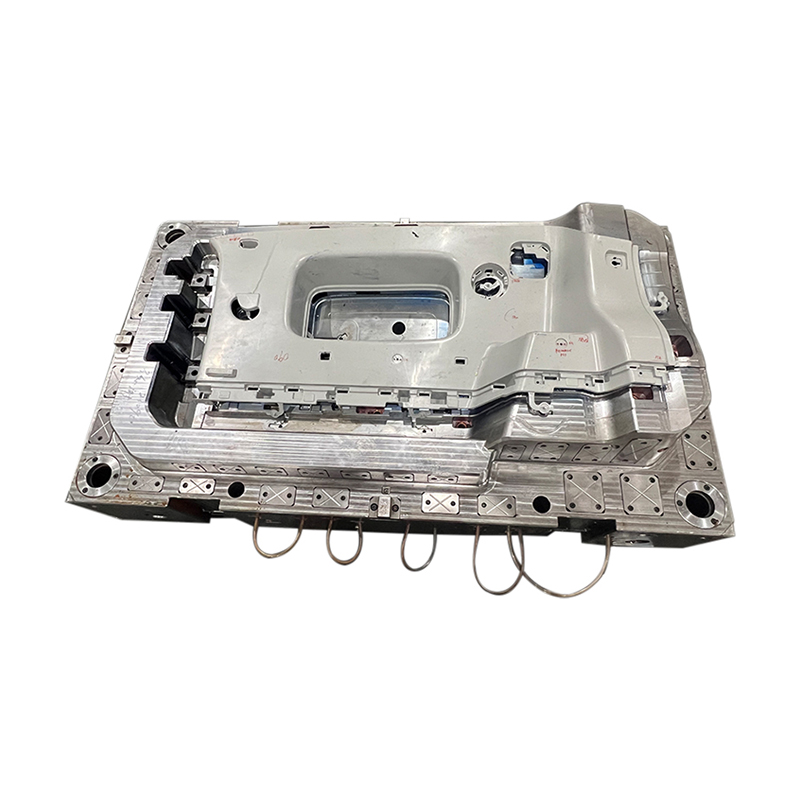

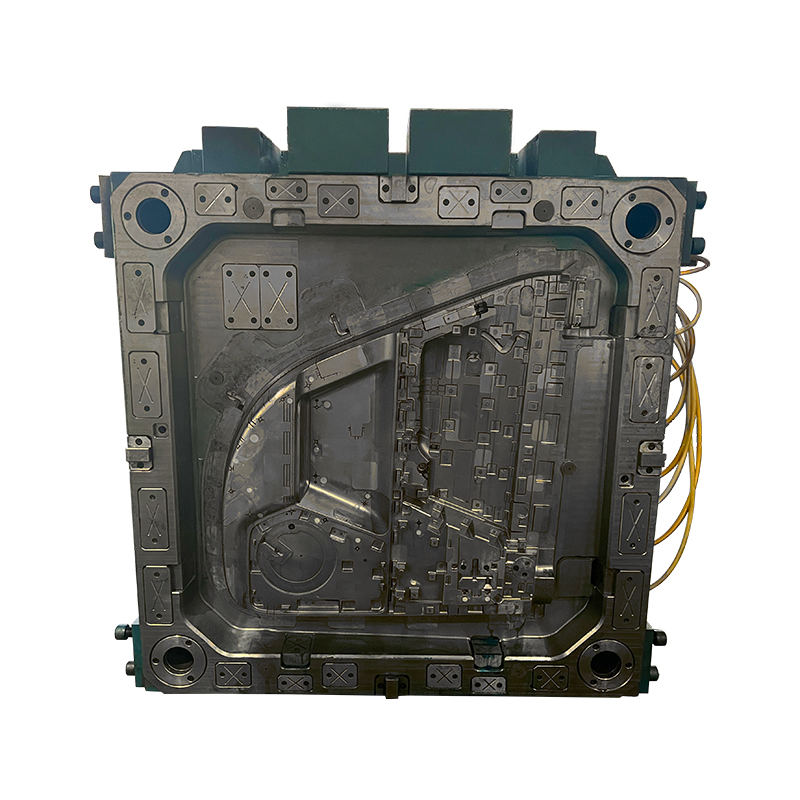

El automotive industry has seen a significant shift toward lightweight materials to improve fuel efficiency and reduce emissions. This trend creates a favorable opportunity for BMC mould to appear in vehicle part production.

Los componentes BMC se utilizan para producir reflectores de faros, tapas de válvulas y cajas de baterías. Estas piezas requieren precisión dimensional, resistencia mecánica y resistencia al calor—propiedades que ofrece el material BMC. El molde BMC, diseñado para moldeo por compresión a alta presión, facilita la producción de estas piezas con una repetibilidad constante y un posprocesamiento mínimo.

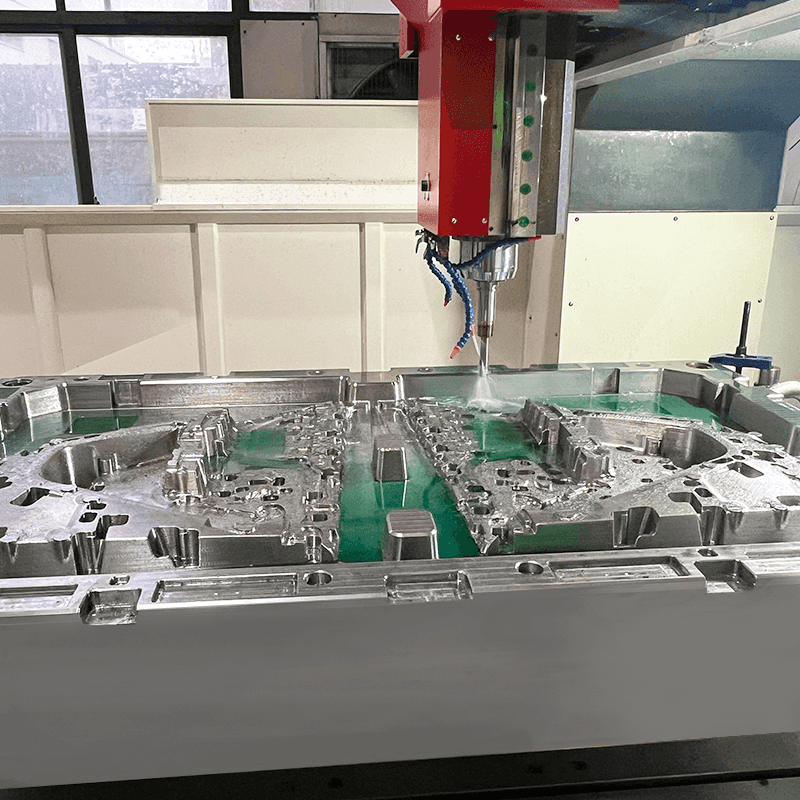

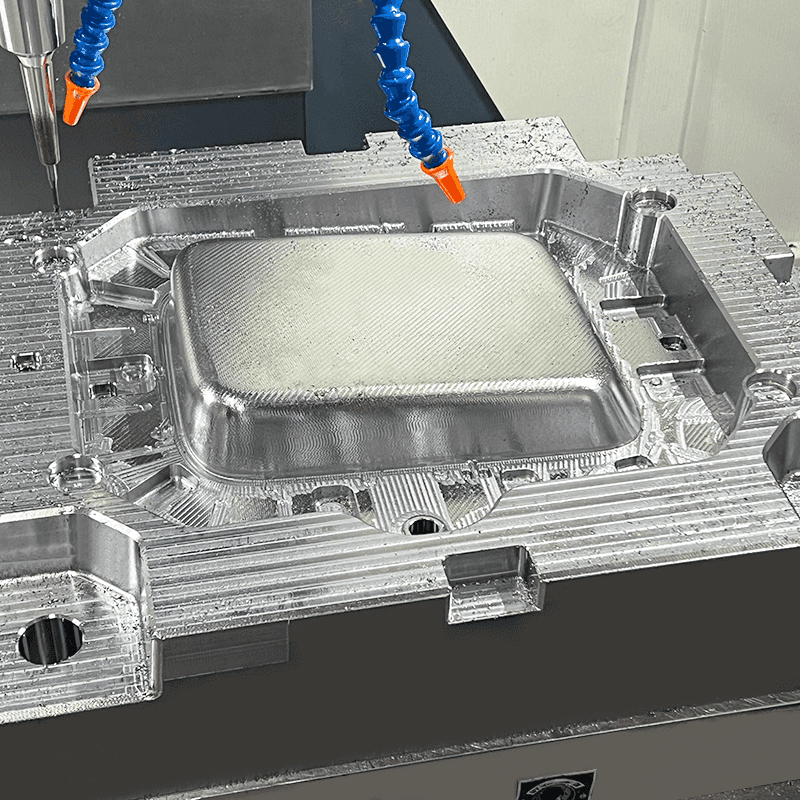

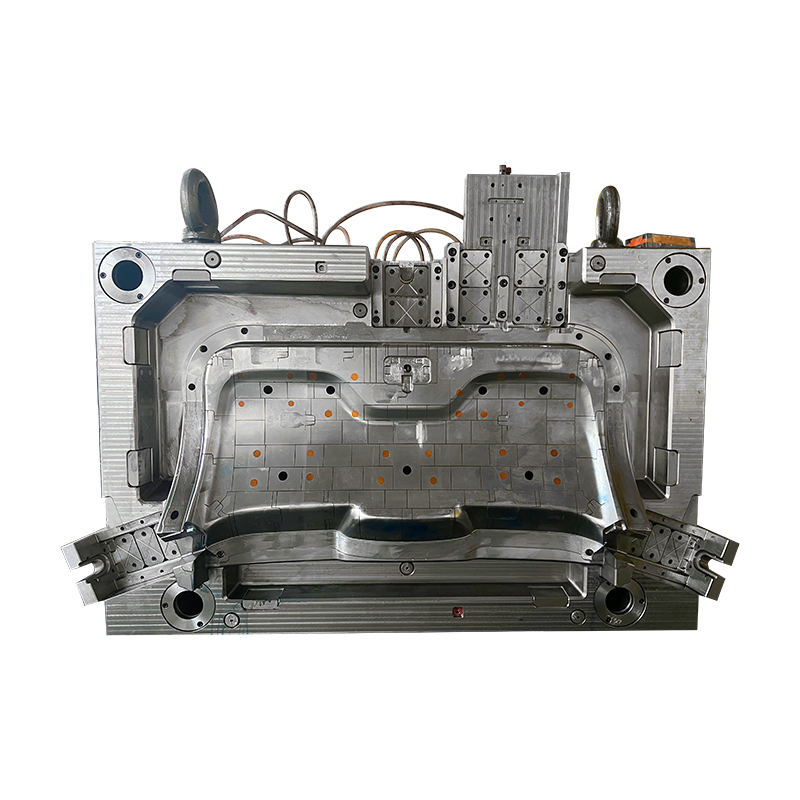

Otra razón importante para la frecuente aparición del molde BMC en la fabricación moderna es su compatibilidad con diseños complejos. Los materiales BMC fluyen bajo presión, lo que les permite llenar cavidades de moldes intrincadas, incluso en aplicaciones de alta precisión.

El BMC mould can be engineered with detailed textures, inserts, and undercuts, enabling the final products to meet strict design and functional specifications. This makes BMC moulding suitable not only for industrial applications but also for consumer-facing products, where appearance and surface quality are important.

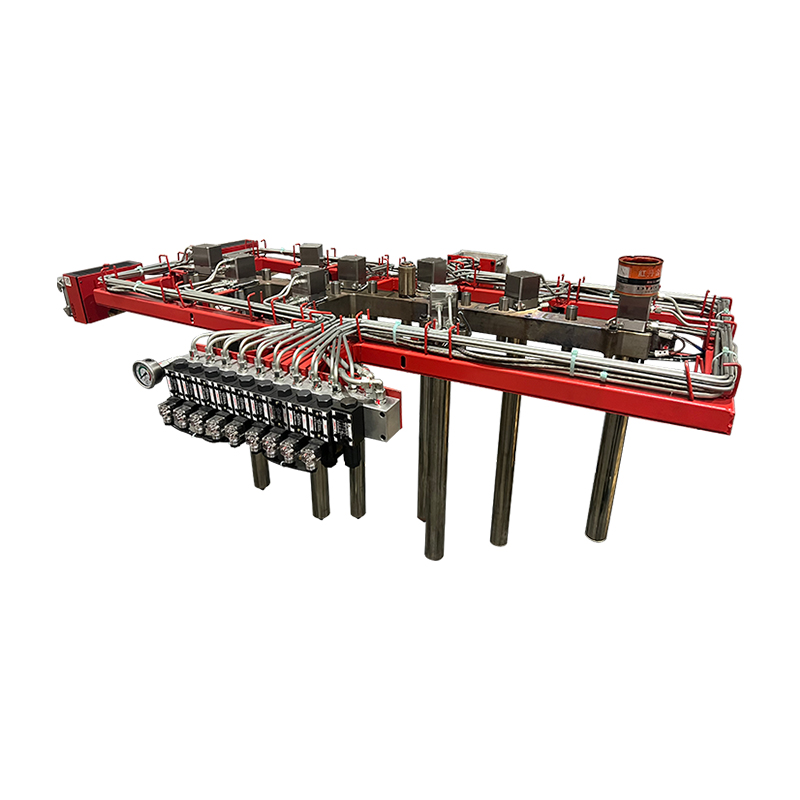

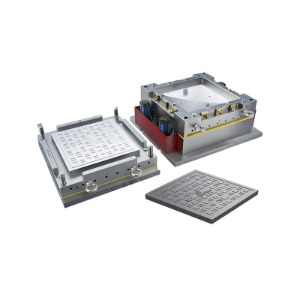

Los fabricantes a menudo enfrentan el desafío de equilibrar el costo de producción con la calidad. El molde BMC es muy adecuado para series de producción de volumen medio a alto debido a su durabilidad y tiempos de ciclo rápidos. Una vez fabricado el molde, se puede utilizar repetidamente con un desgaste mínimo, lo que contribuye a reducir los costos de producción por unidad a lo largo del tiempo.

Esta eficiencia es particularmente ventajosa en industrias donde el rendimiento repetible y la respuesta rápida son esenciales, como la fabricación de electrodomésticos y componentes eléctricos. El rendimiento constante logrado con el molde BMC garantiza tanto el control de costos como la confiabilidad del producto.

Si bien el BMC en sí es termoestable y normalmente no reciclable en el sentido tradicional, su durabilidad contribuye a la sostenibilidad al extender la vida útil del producto y reducir la necesidad de reemplazos frecuentes. Además, muchos fabricantes utilizan ahora compuestos BMC que incluyen contenido reciclado, lo que se alinea con los objetivos medioambientales.

El BMC mould supports this sustainability effort by enabling the production of long-lasting components with minimal waste. Because moulds can be optimized to minimize material overflow and scrap, manufacturers can achieve more efficient material use during each cycle.

La resistencia química, la estabilidad dimensional y la naturaleza no conductora del BMC lo convierten en un buen candidato para su uso en entornos médicos e industriales. Como resultado, el molde BMC aparece con mayor frecuencia en la producción de piezas para dispositivos como carcasas de diagnóstico, equipos de laboratorio y cubiertas de paneles de control.

Else applications require parts that are not only robust and resistant to environmental stress but also capable of being sterilized or cleaned without degradation. The precision and reliability of BMC mould allow manufacturers to meet these demanding criteria.