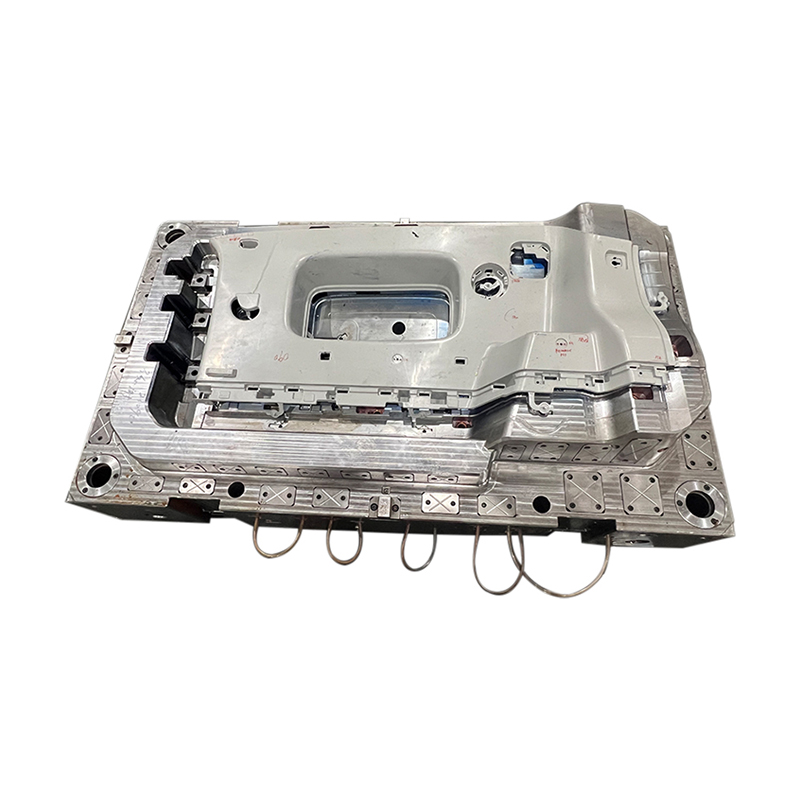

Moldeo compuesto se ha convertido en una opción de fabricación popular en diversas industrias debido a su capacidad para producir piezas duraderas, livianas y rentables. El uso de la tecnología de moldes compuestos ha crecido significativamente en los últimos años y sus aplicaciones se han expandido a industrias como la automotriz, la aeroespacial, la construcción y los bienes de consumo.

La flexibilidad de los materiales compuestos permite a los fabricantes producir piezas con formas y diseños complejos que serían difíciles o imposibles de lograr con materiales tradicionales como el metal. Esta versatilidad ha hecho que la tecnología de moldeo compuesto sea una opción atractiva para las industrias que requieren componentes de alto rendimiento.

Durabilidad y resistencia

Una de las principales razones por las que el público elige la tecnología de moldes compuestos es su capacidad para producir piezas muy duraderas y resistentes. Los compuestos, particularmente aquellos hechos de materiales como fibra de carbono y fibra de vidrio, ofrecen propiedades mecánicas, incluida alta resistencia a la tracción, resistencia a la fatiga y resistencia al impacto. Estas propiedades son cruciales en industrias como la automotriz y la aeroespacial, donde la seguridad, la longevidad y el rendimiento son primordiales.

Los materiales compuestos también funcionan bien en condiciones ambientales. Son resistentes a la corrosión, el óxido y la degradación causados por la exposición a la humedad, los productos químicos y la luz ultravioleta. Esto hace que los productos de moldes compuestos sean ideales para aplicaciones en entornos hostiles, como los sectores marino, de construcción y automotriz, donde las piezas están expuestas a elementos que pueden causar deterioro en otros materiales.

Características ligeras

La naturaleza ligera de los materiales compuestos es otra razón importante para su uso generalizado. A medida que las industrias continúan priorizando la eficiencia y el rendimiento energético, especialmente en los sectores automotriz y aeroespacial, la necesidad de componentes livianos nunca ha sido mayor. Al utilizar moldeo compuesto, los fabricantes pueden producir piezas que son considerablemente más ligeras que sus contrapartes metálicas sin sacrificar la resistencia ni la durabilidad.

Por ejemplo, en la industria automotriz, reducir el peso de los vehículos ayuda a mejorar la eficiencia del combustible y reducir las emisiones, lo que lo convierte en un factor esencial para los fabricantes. La tecnología de moldes compuestos permite la producción de componentes livianos para vehículos, como paneles de carrocería, piezas de chasis y componentes interiores, lo que contribuye a la eficiencia general del vehículo.

De manera similar, en la industria aeroespacial, cada gramo de peso ahorrado en el diseño de aeronaves puede tener un impacto significativo en el consumo de combustible y el rendimiento. Los compuestos utilizados en la producción de moldes compuestos ofrecen la ventaja de reducir el peso sin comprometer la integridad estructural de componentes críticos como alas, fuselajes y piezas interiores.

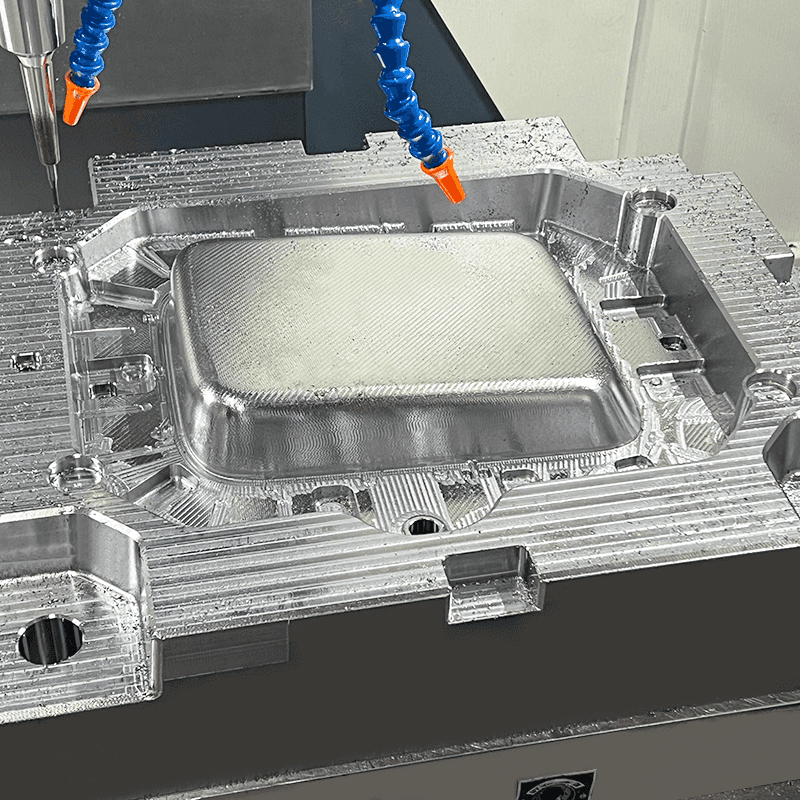

Flexibilidad de diseño

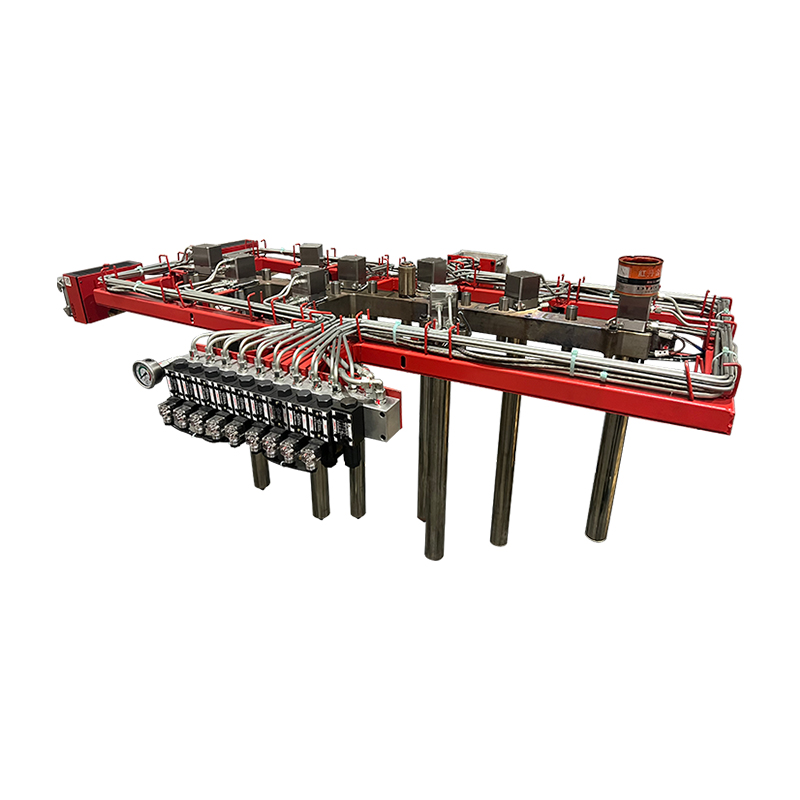

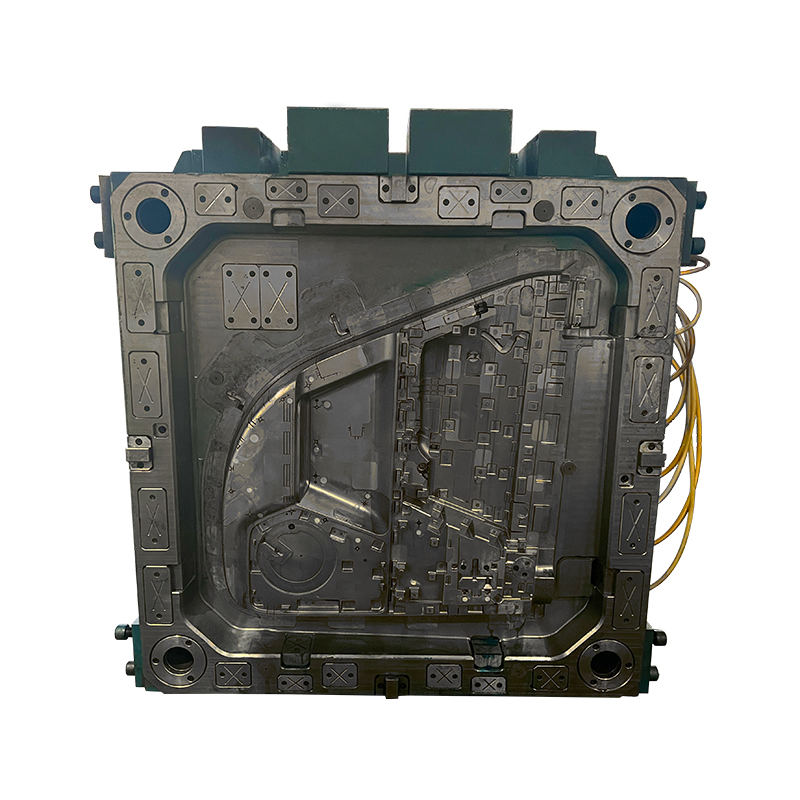

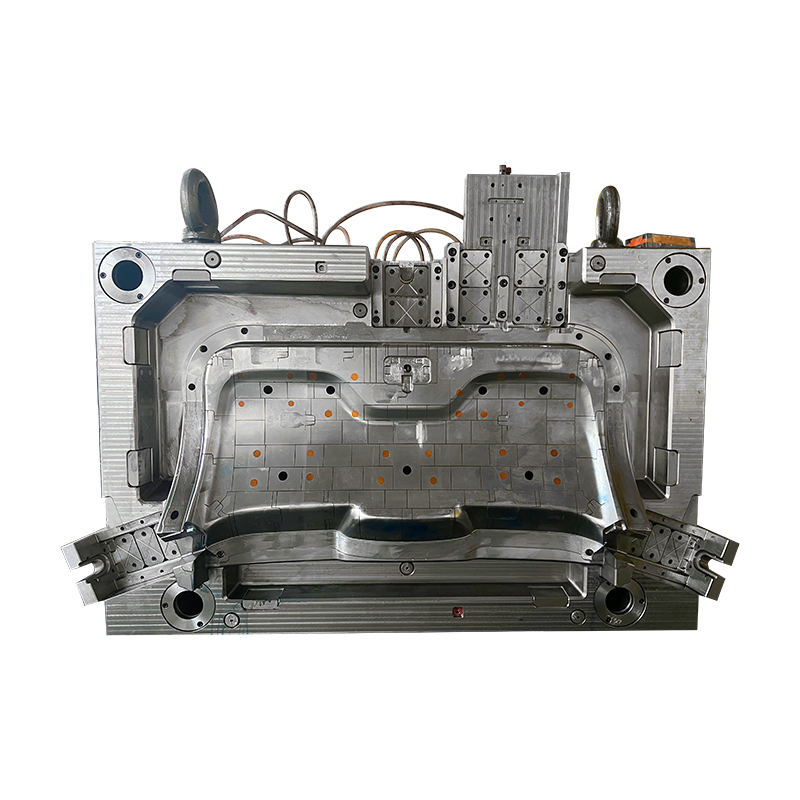

Otra razón convincente por la que se elige la tecnología de moldes compuestos es la flexibilidad de diseño que ofrece. Los compuestos se pueden moldear en formas y figuras complejas, lo que los hace ideales para aplicaciones donde se requieren geometrías complejas. El moldeo compuesto permite a los fabricantes crear piezas con diseños y características únicos que pueden ser difíciles de lograr utilizando técnicas tradicionales de conformado de metales.

Por ejemplo, los fabricantes de automóviles y aeroespaciales a menudo requieren piezas con curvas complejas, refuerzos o funciones integradas. La capacidad de crear dichas piezas mediante tecnología de moldes compuestos sin la necesidad de componentes o procesos adicionales puede generar importantes ahorros de costos, un mejor rendimiento de las piezas y un proceso de producción optimizado.

Además, los materiales compuestos se pueden adaptar para cumplir requisitos de rendimiento específicos ajustando el tipo y la orientación de las fibras de refuerzo, así como la elección de la resina. Esta capacidad de personalización garantiza que la parte final satisfaga las necesidades precisas de la aplicación.